AEM膜电极核心组

AEM膜电极是 AEMWE 的核心组成部分,主要包括阴离子交换膜、离聚物、阳极和阴极催化剂层、多孔传输层。MEA 为电化学反应和多相转移提供了重要场所,直接决定了碱性水电解的性能和耐久性。因此,开发高性能、低成本的 MEA 是推动 AEM 电解水大规模应用的关键。MEA 的制备方法包括 CCS 和CCM 两种。

在 CCM 方法中,将电催化剂和离聚物的混合物制备成浆料,利用喷涂、旋涂等方法涂在阴离子交换膜的两侧并干燥;然后将其放在气体扩散层之间,进行机械或热压组装。在 CCS 方法中,电催化剂浆料直接沉积在气体扩散层上,然后烧结形成电极;阴离子交换膜被封装在气体扩散层或电极之间形成膜电极组件。其中,CCS 方法制备相对容易,适合大规模制备,但催化剂直接沉积在气体扩散层导致膜与催化剂层不能充分接触,从而影响催化剂活性。基于 CCM 制备的 MEA 比基于 CCS 的 MEA具有更高的催化剂利用率和电化学反应速率。然而 CCM 的制造过程相对复杂,并且对于厚度低于20 μm 的膜,部分催化剂墨水溶剂会溶解膜,CCM中还存在膜蠕变行为,会降低膜的耐用性。当然,在采用非贵金属基电催化剂的前提下,CCS 基 MEA和 CCM 基 MEA 之间的比较仍需要研究,以进一步明确最合适的 MEA 制造方法和兼容非贵金属基材料。

近年来,通过表面改性多孔载体的自支撑催化电极备受关注。自支撑催化层由多孔载体修饰或增强组成,通常不需要离聚物(区别于 CCS),即催化活性物质直接原位生长在导电基底上。与传统的粉末状催化剂相比,自支撑电极避免使用聚合物黏合剂,以防止它们抑制气泡的扩散和活性位点的暴露。这种紧密锚固有效提高了自支撑电极的机械稳定性,保证了活性材料与基底之间的电子转移效率。因此,自支撑电极更适用于高电流密度和长期运行的碱性水电解。目前常用的自支撑电极的制备方法主要是电沉积法、水热溶法。

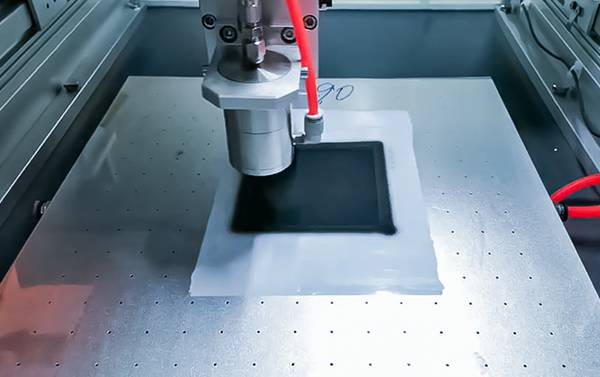

膜电极是燃料电池发电的关键核心部件,膜电极与其两侧的双极板组成了燃料电池的基本单元——燃料电池单电池。独特的真空吸附加热系统保障质子交换膜的固定及舒展,避免喷涂过程中的溶胀现象。超声波分散供液系统可实现24小时不间断稳恒分散供液,防止催化剂分散液团聚沉淀。超声波喷涂技术可制备出高均匀度、高致密性的碳基催化剂涂层,故此,超声波喷涂技术已被业界广泛认为是质子交换膜燃料电池膜电极的关键制备技术。

- 适用于研发及小批量生产

- 桌面型紧凑设备,易于移动

- 原料利用率可达95%

- 涂层均一且稳定,均匀度±5%

- 有效喷涂面积:400mmX 400mm

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。