光刻胶壁垒

光刻胶壁垒 – 超声精密喷涂 – 光刻胶涂布设备 – 驰飞超声波喷涂

1. 探寻光刻技术:源于印刷术

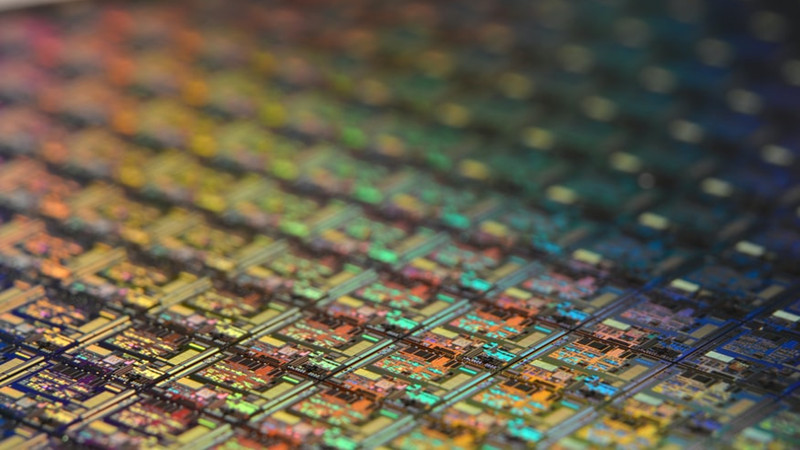

光刻技术是利用光化学反应原理和化学、无力刻蚀方法将掩模版上的图案传递到晶圆的工艺技术。 光刻的原理起源于印刷技术中的照相制版,与印刷术不同,光刻工艺并非使用油 墨为介质,而是借助光敏物质在受到光照(曝光)后发生的化学变化,完成这一信息的转移。

光刻技术按曝光光源主要分为光学光刻和粒子束光刻(常见的粒子束光刻主要有X射线、电 子束和离子束光刻等)。其中光学光刻是目前最主要的光刻技术,在未来几年仍占主流地位。

在摩尔定律的引领下,光学光刻技术经历了接触/接近、等倍投影、缩小步进投影、步进扫描投影等曝光方式的变革。随着集成电路器件尺寸不断缩小,芯片运算速度以及集成度不断提高,对光刻技术曝光分辨率提出 了更高要求。

2. 光刻胶简介:技术密集型产业

光刻胶又称光致抗蚀剂,是指通过紫外光、电子束、离子束、X射线等照射或辐射,其溶解度发生变化的耐蚀剂刻薄膜材料。光刻胶目前被广泛用于光电信息产业的微细图形线路加工 制作,约占IC制造材料总市场的6%,是重要的半导体材料。光刻胶是电子化学品中技术壁垒最高的材料, 具有纯度要求高、生产工艺复杂、技术积累期 长等特征。

3. 光刻胶原材料

光刻胶由成膜树脂(聚合剂)、光引发剂、溶剂及添加剂构成。成膜树脂用于将光刻胶中不同材料聚合在一起,构成光刻胶的骨架, 决定光刻胶的硬度、柔韧性、附着力等基本属性。光引发剂包括光增感剂和光致产酸剂,是光刻胶的关键成分,对光刻 胶的感光度、分辨率起着决定性作用。

溶剂是光刻胶中最大成分,目的是使光刻胶处于液态,但溶剂本身对 光刻胶的化学性质几乎没影响。 添加剂包括单体和其他助剂等,单体对光引发剂的光化学反应有调节 作用,助剂主要用来改变光刻胶特定化学性质。

数据显示,树脂占光刻胶总成本的 50%,在光刻胶原料中占比最大,其次是 占 35%的单体和占15%的光引发剂及其他助剂。对于高端光刻胶,树脂所占成本比例更高。

4. 光刻胶检测、生产所需设备

由于不同半导体光刻胶从适用波长、 配方、原材料品质等方面各不相同, 其生产设备及检测设备也不相同。

反应釜为光刻胶主要生产设备,g/i线 光刻胶生产设备为不锈钢反应釜,而 KrF和ArF光刻胶均为衬氟反应釜。

ArF光刻胶项目所涉及的检测设备包括光刻机、CDSEM、涂胶显影机 、亮场缺陷扫描仪、缺陷分析设备、 气体颗粒仪等。

5. 光刻胶分类:正性光刻胶和负性光刻胶

根据化学反应机理,光刻胶可分为负性光刻胶和正性光刻胶两类。二者在PCB、面板、半导体中都有广泛应用,但由于负性光刻胶显影时易变形和膨胀,分辨率通常只能达到2微米,因此正性光刻胶的应用更为普及,占光刻胶总量80%以上。ArF光刻胶和EUV光刻胶基本都是正胶。正性光刻胶是指在光刻工艺中,涂层经曝光、显影后,曝光 部分在显影液中溶解而未曝光部分保留下来形成图像的光刻 胶。负性光刻胶与正性光刻胶相反,其中被溶解的是未曝光部分,而曝光部分形成图像。

6. 光刻胶技术壁垒概述

光刻胶是电子化学品中技术壁垒最高的材料,具有纯度要求高、生产工艺复杂、生产及检测等设备投资大、技术积累期长等特征。从相关技术来看,光刻胶的核心技术包括配方技术、质量控制技术和原材料技术,配方技术是光刻胶实现功能的核心,而质量控制技术能够保证 光刻胶性能的稳定性,而光刻胶原材料的品质对光刻胶的质量起着关键作用。

7. 光刻胶客户壁垒:壁垒极高,认证周期长

光刻胶方面,根据行业惯例,在光刻胶供货前,一般会经过光刻胶产品的验证及工厂(产线)资质的验 证,其中光刻胶验证根据验证阶段分为 PRS(光刻胶性能测试)、STR(小试)、MSTR(批量验证)及 Release(通过验证);工厂(产线)资质验证方面,主要在质量体系、供货稳定性、工厂(产线)产能等 几方面进行验证。在工厂(产线)资质验证通过以及产品验证通过后,可实现对客户的正式供货。验证周期通常为6-24个月。

光刻胶单体的验证主要流程为:生产商向潜在客户研发样品送样,客户测试各项质量指标并合成树脂后进行验证;产品验证通过后,进行验厂质量体系认证;最后进行中试级别产品订单验证。光刻胶单体验证周期通常为6-24个月。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。利用我们积累的行业市场经验,我们可以为您提供更适合您的产品、服务和解决方案,可以有效地应用于您的行业领域。

超声喷涂系统可以使用先进的喷涂技术来精确控制流速、镀膜速度和沉积量。低速喷涂成型将雾化喷涂定义为精确,可控的图案,在生产非常薄且均匀的涂层时避免过度喷涂。事实证明,使用超声波技术进行喷涂是在3D微结构上沉积光致抗蚀剂的可靠且有效的方法,从而减少了由于过多的金属暴露于蚀刻剂而导致的设备故障。

超声波喷涂系统已被证明适用于需要均匀、可重复的光致抗蚀剂或聚酰亚胺薄膜涂层的各种应用。杭州驰飞的喷涂系统可以控制从亚微米到100微米以上的厚度,并且可以涂覆任何形状或尺寸。它是其他涂层技术(例如旋涂和传统喷涂)的可行替代方案。