AEM电解水制氢技术展望:突破障碍,迈向未来

在全球积极寻求可持续能源解决方案的大背景下,AEM电解水制氢技术因其清洁、高效的特点,成为了极具潜力的制氢途径。然而,受限于关键材料技术难题以及制造过程中的诸多挑战,AEM电解水技术距离大规模实际应用仍有一段距离。结合当下AEM电解技术的研究现状,我们可以从以下多个关键方向进行展望,全力助推AEM电解技术的发展及商业化进程。

一、攻克AEM材料难关

开发具备高离子电导率、高强度以及高化学稳定性的AEMs(阴离子交换膜),无疑是突破AEM电解水制氢技术发展瓶颈的核心任务。现阶段,AEMs的研发尚处于起步阶段,现有的产品在严苛的电解水制氢工况下,难以同时兼顾离子电导率、化学稳定性和机械稳定性等关键性能指标。并且,目前仅能提供较小尺寸的产品,远远无法满足工业大规模应用的需求。

为改变这一现状,科研人员需要深入探究聚合物主链和阳离子基团的降解机制。通过开发高活性的阳离子基团/主链/侧链结构,并巧妙调控阳离子基团与聚合物主链的连接方式,构建起高效、稳定的离子传输通道。如此一来,有望显著提升AEMs的离子电导率,同时增强其稳定性,为AEM电解水制氢技术的大规模应用奠定坚实的材料基础。

二、强化机理与理论研究

- 阴离子交换膜失效机制研究:深入剖析阴离子交换膜的失效机制,明确其降解原因以及寿命受限的根源,具有至关重要的意义。只有精准掌握这些关键信息,才能有针对性地对膜材料进行优化改进,有效提升其稳定性和耐久性。这不仅能够提高电解效率,还能增强整个电解系统的可靠性,减少因膜失效导致的设备故障和维护成本。

- 电解槽内传输行为探究:深入研究水分子和气体产物在电解槽中的传输行为,尤其是其受限、扩散等动力学特性,对于设计更高效的电解系统至关重要。通过全面了解反应物和产物的传输机制,可以对电解槽的结构和运行参数进行优化调整,确保反应物质能够快速、均匀地分布在电解槽内,提高反应效率,降低能耗。

- OER/HER机理研究:深入探索OER(析氧反应)/HER(析氢反应)机理,揭示电解过程中氧气和氢气的生成机制,对于开发更高效、经济的催化剂具有重要指导作用。通过研究催化剂的活性中心和反应路径,可以精准设计催化剂的结构,提高其催化活性,从而显著提升氧气和氢气的产率,同时降低能量损耗,提高能源利用效率。然而,目前在阴离子交换膜的失效机制、水传输动力学、OER/HER机理等方面的研究仍不够深入,基于这些方面的理论研究更是AEM电解技术实现突破的关键所在,亟待加强。

三、打造高性能电解槽部件

为了在市场上与现有的电解槽技术展开有力竞争,AEMWE(阴离子交换膜水电解)除了要在AEMs方面取得突破外,还需在阴极、阳极电催化剂、离聚物以及膜电极组件集成等多个方面实现材料和技术的革新。

- OER电催化剂优化:在非过渡金属元素的OER电催化剂中,NiFe基催化剂展现出了较为出色的活性。然而,关于NiFe基催化剂活性位点机制仍存在诸多争议,并且在稳定性以及潜在降解机制方面的研究也有待加强。深入开展这些方面的研究,有助于进一步提升NiFe基催化剂的性能,使其在AEM电解水制氢中发挥更大的作用。

- HER电催化剂研发:在HER电催化剂领域,目前性能最为优异的依旧是各类PtNi和Pt/C铂基催化剂。而在非铂基催化剂中,NiMo、NiCo基催化剂具有极大的开发潜力。研究发现,氮、磷、硫等杂原子的掺杂能够有效提升HER活性。持续加强对这些非铂基催化剂的研发,尤其是双功能催化剂的研究,有望进一步简化系统,降低成本,显著提升AEMWE的市场竞争力。

- 离聚物性能提升:开发具有高离子传导性和高化学稳定性的离聚物同样关键。有研究表明,AEI(阴离子交换离聚物)对电解性能的影响甚至超过了AEMs。然而,目前大多数研究主要集中在AEMs和电催化剂的开发上,对于离聚物的研究相对不足,亟需加大投入,提升离聚物的性能。

- 膜电极组件集成完善:目前,对于MEA(膜电极组件)特性的研究尚不完善,特别是催化层与膜界面、催化层与多孔传输层界面的特性还不甚清晰。深入开展这方面的研究,优化膜电极组件的集成工艺,对于提升AEM电解水制氢系统的性能至关重要。

- 其他部件改进:此外,还需要对气体扩散层和双极板进行改进,以增强其传热传质能力,提高电池效率。同时,积极探索实现电解液从弱碱性溶液向纯水甚至海水的过渡,这将进一步降低运营和维护成本,为AEM电解水制氢技术的大规模应用创造更有利的条件。

四、驰飞超声波喷涂技术的应用与优势

在AEM电解水制氢技术的发展进程中,驰飞超声波喷涂技术发挥着不可忽视的重要作用。

- AEM制备方面:在AEM的制备过程中,驰飞超声波喷涂技术能够将功能性材料均匀地喷涂到膜材料中。通过精确调控超声波的频率、振幅等参数,可以将离子传导促进剂等关键材料精准地分散在膜内,从而在保障膜机械强度的同时,有效提升其离子电导率。与传统的材料添加方式相比,该技术能够确保添加剂分布更加均匀,避免因局部浓度差异而影响膜的整体性能。同时,还能在膜表面形成均匀的防护涂层,显著提升膜在复杂电解环境中的化学稳定性,延长其使用寿命。

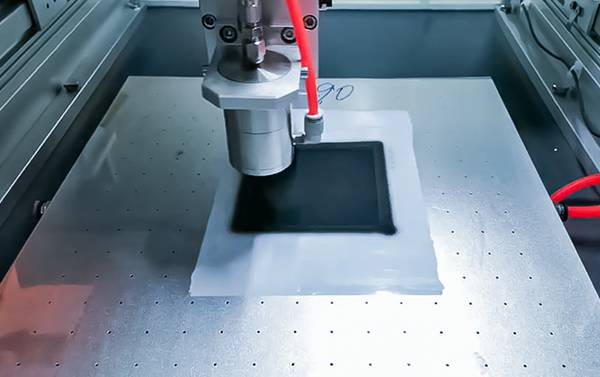

- 电催化剂涂覆方面:对于阴极和阳极电催化剂的涂覆,驰飞超声波喷涂技术具有独特优势。传统涂覆方法容易导致催化剂在电极表面分布不均,出现团聚现象,降低催化活性。而驰飞超声波喷涂技术能够将催化剂浆料雾化成极其微小且均匀的液滴,精准地喷涂在电极基底上。这不仅大大提高了催化剂的利用率,使得更多的活性位点得以暴露,增强了电极的催化活性,还能使催化剂与电极基底结合得更加牢固,提升电极在长期使用过程中的稳定性,有效减少因催化剂脱落而导致的性能下降。

- 膜电极组件集成助力:在膜电极组件集成过程中,驰飞超声波喷涂技术可用于优化催化层与膜、催化层与多孔传输层之间的界面。通过在界面处喷涂特殊的功能性材料,能够改善界面的离子传导性能和接触稳定性,降低界面电阻,提高整个膜电极组件的性能。同时,该技术能够确保喷涂材料的均匀分布,提高生产过程的一致性和稳定性,有利于大规模生产高质量的膜电极组件。

- 提升生产效率与质量:从生产角度来看,驰飞超声波喷涂技术具有高效、精准的特点。在AEM电解水制氢设备的大规模生产过程中,能够实现快速、均匀的喷涂作业,大幅提高生产效率。并且,该技术对材料的利用率高,可有效减少生产过程中的材料浪费,降低生产成本。其稳定的喷涂效果,保证了每一批次产品质量的一致性,为AEM电解水制氢技术的商业化推广提供了有力支持。

综上所述,通过在材料研发、机理研究、部件优化以及借助先进技术如驰飞超声波喷涂技术等多方面共同发力,AEM电解水制氢技术有望突破现有障碍,实现大规模的实际应用,为全球清洁能源的发展注入强大动力。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。