半导体制造工艺流程及核心设备

全球半导体设备市场持续增长,规模突破千亿美元。作为集成电路产业的基石,半导体设备重要性随器件微型化日益凸显。

制造流程分为三大环节:

1. 前道(晶圆制造):核心加工环节,占设备市场90%

2. 中道:新兴环节,衔接前道与后道

3. 后道(封装测试):芯片封装与性能验证

其中薄膜沉积、光刻、刻蚀设备构成三大核心设备,占比超60%,增速领先其他品类。

核心设备与技术要点

一、光刻设备

– 作用:通过光学投影将电路图形转移到晶圆,决定芯片制程精度

– 技术难点:工艺成本占制造总成本30%,耗时占比40-50%

– 市场格局:高度集中,海外企业主导

二、刻蚀设备

– 作用:在晶圆表面雕刻微观结构,实现电路立体化

– 技术趋势:干法刻蚀占比超90%(等离子刻蚀为主),湿法刻蚀逐渐淘汰

– 国产进展:本土企业技术突破,市场份额持续提升

三、薄膜沉积设备

– 工艺分类:CVD(化学气相沉积)、PVD(物理气相沉积)、ALD(原子层沉积)

– 核心功能:在晶圆表面生成纳米级导电/绝缘薄膜

– 市场特征:国际巨头垄断,国产设备品类逐步完善

四、量检测设备

– 核心作用:监控工艺精度与缺陷,保障芯片良率

– 设备分类:

– 量测设备:检测尺寸、膜厚等物理参数

– 检测设备:识别表面污染与结构缺陷

五、离子注入设备

– 功能:通过离子束掺杂改变材料电学特性

– 技术壁垒:高能离子控制与精准注入

– 国产突破:本土企业进军高端市场

六、清洗设备

– 主流技术:湿法清洗(占比90%),干法清洗用于先进制程

– 核心需求:去除污染物且不损伤微结构

– 市场格局:海外厂商主导,国产替代空间大

七、CMP抛光设备

– 作用:实现晶圆全局纳米级平坦化

– 应用场景:贯穿晶圆制造、封装测试全流程

– 市场趋势:随先进封装需求持续增长

八、测试设备

– 核心环节:

– CP测试(晶圆级):筛选不合格裸片

– FT测试(成品级):验证最终性能

– 设备价值:测试机占比超60%

– 竞争格局:国际企业主导,本土厂商加速追赶

精简要点总结

1. 前道设备主导市场:占半导体设备总投资90%

2. 三大核心设备:光刻(图形转移)、刻蚀(结构雕刻)、薄膜沉积(层状构建)构成技术支柱

3. 国产化进程:在刻蚀、沉积、测试等领域取得突破

4. 技术趋势:工艺精度要求持续提升,干法工艺替代湿法,先进封装驱动设备创新

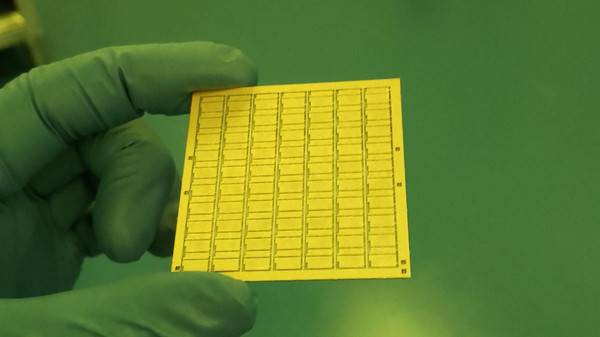

超声波喷涂技术用于半导体光刻胶涂层。与传统的旋涂和浸涂工艺相比,它具有均匀性高、微观结构良好的封装性和可控制的涂覆面积大小等优点。在过去的十年中,已经充分证明了采用超声喷涂技术的3D微结构表面光刻胶涂层,所制备的光刻胶涂层在微观结构包裹性和均匀性方面都明显高于传统的旋涂。

超声波喷涂系统可以精确控制流量,涂布速度和沉积量。低速喷涂成形将雾化喷涂定义为精确且可控制的模式,以在产生非常薄且均匀的涂层时避免过度喷涂。超声喷涂系统可以将厚度控制在亚微米到100微米以上,并且可以涂覆任何形状或尺寸。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。