锂离子电池电极材料的革新之路

锂离子电池电极材料的革新之路 :设计策略与超声波喷涂技术

在当今能源领域,锂离子电池(LiB)无疑占据着举足轻重的地位。从我们日常使用的电子设备,到电动汽车、储能电站等大型应用场景,LiB都扮演着关键角色。而在决定LiB性能的众多因素中,材料堪称核心中的核心。

材料,作为最基本的设计因素,宛如一把万能钥匙,开启了决定电化学电位窗口、反应化学(涵盖反应动力学和机理)以及电池类型(如水性、非水性、聚合物或固态)的大门。不仅如此,它还对全电池LiB的可循环性、热稳定性以及整体性能施加着深远影响。正因如此,科研人员们将大量精力投入到开发全电池LiB主要成分的新型材料结构的研究中。

自LiB诞生以来,其全电池成分便受到了深入探究,且研究始终围绕着如何改进材料这一重点。我们都知道,材料是推动电化学反应的关键所在,直接关乎能否在电化学电位窗口内实现高比容量和能量密度。具体而言,LiB主要由电极(包括负极和正极)、粘合剂(多为聚合物材料)、集流器(常见为铜或铝的金属箔)、分离器(如聚烯烃薄片)以及电解质(盐和液体的混合物)组成。这些组件各自的电子和晶体结构、化学性质、电学和机械特性以及固有电导率等,共同协作,在构建有利的反应化学、增强热稳定性和机械稳定性以及提升全电池LiB性能等方面,发挥着不可或缺的作用。

电极,作为LiB的核心组件之一,宛如电池的“心脏”,直接决定了电化学电位窗口、比容量、能量和功率密度、综合性能以及电化学反应机理。所以,电极材料的设计与改进,对于达成高能量和功率密度的目标来说,具有决定性意义。理想状态下,电极应具备高固有电导率,以保障电子的高效传输;拥有宽电位窗口,为电化学反应提供更广阔的空间;展现优异的循环和速率性能,确保在多次充放电和快速充放电过程中稳定工作;成本低廉,便于大规模应用;并且具备强大的稳定性和安全性,全方位提升LiB的整体性能。多年来,科研人员不断探索,总结出了内在和外在两种主要设计策略,力求实现LiB的这些理想性能。

内在设计策略:挖掘材料本质潜力

内在设计策略聚焦于从材料的内部结构和化学组成入手,主要涵盖化学计量成分的开发、晶体缺陷的优化以及晶体取向的控制。

化学成分:奠定材料性能基石

化学成分如同材料的“灵魂”,它决定了晶体结构,进而主导了机械强度(包括附着力和内聚性)、稳定性(结构、化学和热方面)、相变以及本征电导率(电和离子传导能力)等关键性能。同时,它还明确了晶体结构中能够插入或提取的Li+离子数量,这直接左右着电极材料的电化学性能。结构单元则可看作材料的“基因”,通过它,我们能深入了解局部化学配位和分子化学,进而构建起电极的物理和化学性质。深入研究结构单元与这些物理/化学性质之间的关联,能为揭示电荷转移特性提供关键线索。而电荷转移特性对于结构/热稳定性、电子/离子电导率以及Li+离子输运等内在特性至关重要。因此,设计并开发结构可调节的电极材料势在必行,这样的材料能够容纳更多Li+离子,提升固有电导率,拓宽电压窗,增强扩散动力学,为LiB带来卓越的电化学性能。

点缺陷:微观世界的性能调节器

点缺陷在电极材料的局部结构塑造中扮演着重要角色。像Frenkel缺陷(原子从晶格位置迁移至间隙位置,形成间隙缺陷)、Schottky缺陷(涉及阳离子和阴离子空位同时出现)以及氧空位(晶体结构中缺少氧原子或存在羟基离子)等,都有着独特的作用。这些缺陷能够提升锂离子电池的固有电导率,改善热稳定性和结构稳定性,促进赝电容动力学,限制体积膨胀,从而全方位提升锂离子电池的电化学性能。一般情况下,具有对称成分的电极材料往往表现出半导体特性,而非化学计量材料(因掺杂或缺陷诱导形成)则更像金属,这种特性有助于缓解结构、化学和热方面的变化。不过,相较于Frenkel和Schottky缺陷,氧空位的影响目前研究还不够充分,后续还需进一步探索,以推动LiB的创新发展。

晶体取向:影响界面反应的关键

晶体取向对特定的面、晶体结构以及表面能有着显著影响,进而作用于表面/界面的热力学和反应动力学。在电池、超级电容器和燃料电池等电化学储能装置中,界面上的物理和化学相互作用是促进储能活动的关键环节。单晶由于具有比表面积小、结构稳定性好、机械和热稳定性高、反应均匀性好以及结晶度好等优势,其晶体取向的研究备受关注。相关研究致力于通过调控晶体取向,大幅提升锂离子电池电极材料的电化学性能,包括安全性、容量保持性和循环寿命等。具有低活化能和大量晶面吸附动力学的电极材料,有望在LiB中实现高能量密度和速率性能。目前,对于单晶电极及其潜在应用的探索热度持续攀升,这也凸显了对先进研究方法的迫切需求,以应对未来能源领域的挑战。

外在设计策略:塑造材料外在优势

外在设计策略主要着眼于从电极材料的外部形态和表面特性等方面进行优化,重点关注尺寸减小、形态变化和表面修饰带来的影响。

减小粒径:利弊并存的优化方式

颗粒的粒径、粒径分布和形状对LiB的接触面积、扩散阻力、扩散路径、能量密度以及整体电化学性能有着显著影响。减小粒径能够缩短Li+离子的输运长度,降低扩散屏障,增强离子扩散能力,同时增加电极活性材料、集流器和电解质之间的接触面积,确保电极材料充分发挥电活性。然而,较小的颗粒尺寸也会增大表面积,这虽然能提升电化学活性,但可能引发更多副反应,导致LiB出现热问题甚至内部短路。粒径分布同样影响电极材料的物理化学性质和整体表面能活性。宽尺寸分布可带来较高的能量密度,但会因颗粒尺寸差异和表面能不同,致使电池均匀性欠佳。相对而言,均匀的尺寸分布虽制备难度大,但能通过减少充电过程中的应力应变,提供稳定的电活性,进而提升锂离子电池的循环性能。此外,颗粒形状直接关联有效表面积和质量流动特性,特别是轻叩密度,会影响Li+离子的扩散通道和反应动力学,对LiB的循环性能产生影响。不过,来自单晶结构的颗粒往往价格昂贵,制备和处理过程复杂,需要严格控制反应环境。

形态变化:多样形貌带来不同性能

电极材料的形状和形态会影响孔隙率、丝锥密度、扩散路径、表面积以及界面接触面积等诸多因素。这些因素相互协同,能够降低电化学反应的活化能,缩短Li+离子的输运长度,增强扩散率和电活性,提高比容量和速率能力,最终决定了储能应用中的电化学性能。在实际研究中,根据合成和煅烧条件的不同,会形成纳米片、纳米线/纳米棒/纳米带/纳米管、分层纳米结构、微立方体、微球和微花等多种形貌。例如,纳米线/棒/带/管和纳米片能够提高致密密度,为Li+离子提供单向扩散途径。而尺寸在5 – 10µm左右的微球/花、海胆状结构和3D微球/微立方体,则增加了电极的填充密度,可容纳浆液制造中使用的粘合剂和导电添加剂等非活性成分,为电解质渗透提供大量表面活性位点,促进Li+离子扩散,实现锂离子电池的高能量密度。但微米级的粒子会延长Li+离子的扩散路径,限制LiB的速率性能和功率密度。而且,充电过程中积累的大量应力,还会在晶界之间和电极表面引发大的裂纹和变形,这些问题会阻碍电子和离子电导率,导致容量衰减、电极脱离甚至电池降解。

表面改性:提升电极性能的有效手段

表面改性是一种易于实施、成本效益高且应用广泛的策略,可通过表面涂层、蚀刻和离子掺杂等技术实现。这些方法能够提高离子电导率,创造有利于电解质渗透的表面活性位点,这对于形成固体电解质界面(SEI)层至关重要。SEI层能够缓冲电极在充放电过程中的体积膨胀和收缩,维持结构完整性,减轻循环过程中的容量衰减。因此,制备具备高电压、高能量密度、低成本、优异固有电导率以及坚固的结构、化学和热稳定性的电极是我们追求的目标。此外,电极还应具有高表面积和多孔特性的多样化形态。表面改性技术,如采用碳质材料或金属氧化物涂层、进行表面处理(如酸/碱或金属氧化物蚀刻)以及离子掺杂等,对于提高电子和离子电导率、构建优质涂层必不可少。这些修饰能够缓解体积变化,抑制晶体结构中的微应变,改善对额外Li+离子的表面吸附特性,从而提升锂离子电池的电化学性能。根据循环过程中的电化学反应化学性质,可将电极分为不同类型,无论是内在设计还是外在设计,都有大量报道详细介绍了正极和负极材料、合成方法、修饰手段以及对电化学反应机理的研究。

驰飞超声波喷涂技术:为电极制备添砖加瓦

在锂离子电池电极制备领域,一项创新技术——驰飞超声波喷涂技术正崭露头角,展现出诸多传统方法难以企及的优势。

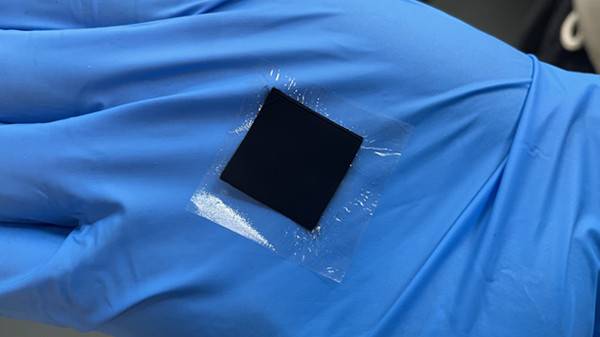

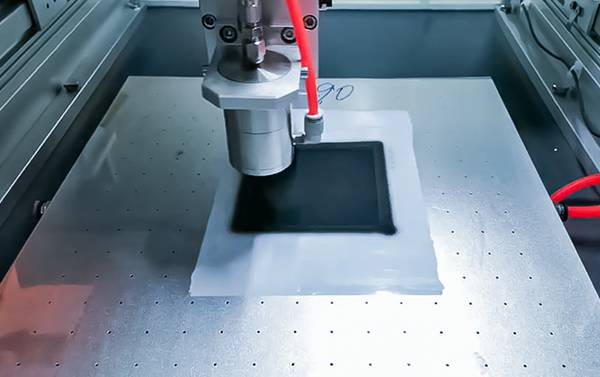

传统的电极制备方法在涂层的均匀性和厚度控制方面往往存在一定局限。而驰飞超声波喷涂技术则通过独特的超声波振动原理,将电极材料的浆料雾化成极其微小且均匀的颗粒。在电极表面改性过程中,该技术能够精准地将碳质材料或金属氧化物等均匀地喷涂在电极表面。这一优势使得电极表面能够形成更为均匀、致密的涂层,极大地提升了电子和离子电导率。同时,均匀分布的涂层能够创造出更多有利于电解质渗透的表面活性位点,为固体电解质界面(SEI)层的良好形成提供了有力保障。

从生产效率角度来看,驰飞超声波喷涂技术也表现出色。其高效的喷涂过程能够减少材料的浪费,相比传统方法,能够在更短的时间内完成电极涂层的制备,大大提升了生产效率。而且,该技术的操作相对简便,对反应环境的要求不像某些传统方法那般苛刻,这不仅降低了生产成本,还使得大规模生产高质量锂离子电池电极成为可能。在追求高性能、低成本锂离子电池的今天,驰飞超声波喷涂技术为电极制备工艺带来了新的突破,有望在推动锂离子电池产业发展的道路上发挥重要作用,助力解决未来能源领域对高效、稳定电池的需求挑战。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。