晶圆清洗设备概述

晶圆清洗设备概述 :兆声清洗晶圆技术的应用与发展

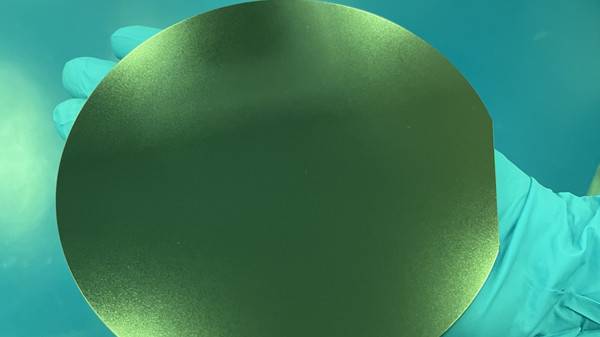

晶圆清洗概述

晶圆经切割后,其表面常附着大量由聚合物、光致抗蚀剂及蚀刻残留物等组成的微粒。这些污染物若未被有效清除,将对后续工序中芯片的几何精度与电学性能造成显著影响。污染物与晶圆表面的结合力主要源于范德华力主导的物理吸附。因此,业界普遍采用物理或化学方法进行“底切”处理,通过逐步削弱污染物与基底的接触面积,最终实现其脱附。

随着半导体制造工艺向更精细节点迈进,污染物的尺寸日益趋向纳米级,去除难度急剧增加。同时,微小颗粒数量的激增,叠加晶圆图形结构尺寸的持续微缩,使得清洗工艺面临前所未有的复杂性挑战。在此背景下,高性能晶圆清洗设备的关键作用日益凸显。

晶圆清洗设备原理

晶圆清洗技术主要分为湿法清洗和干法清洗两大类别。当前,湿法清洗占据主导地位。尽管在未来发展中,随着干法技术的逐步成熟,湿法清洗的市场份额可能略有调整,但预计其仍将保持主流地位,尤其在处理复杂的3D NAND堆叠结构清洗、铜互连工艺等关键环节具有独特优势。湿法清洗利用液态化学试剂,通过氧化、蚀刻和溶解作用去除晶圆表面的金属残留、有机物及金属离子等污染物,可进一步细分为刷洗法和化学清洗法。

- 刷洗法: 以专用刷洗器为核心,能有效清除晶圆表面1微米及以上的颗粒,常用于切割或抛光后的初步清洁。这类设备通常配备化学清洗液(如超纯水或特定溶剂)。例如,采用聚乙烯醇(PVA)材质的刷洗器工作时,会在晶圆表面形成一层清洗液薄膜。利用晶圆表面的疏水性,溶液产生排斥作用,从而带走悬浮于液膜中的污染物。

- 化学清洗法: 主要包括浸入式清洗槽、兆声清洗槽和旋转喷淋清洗设备等。其核心原理基于经典的RCA清洗技术及其衍生工艺,借助溶剂、酸、表面活性剂和水,通过喷射、净化、氧化、蚀刻和溶解等多步骤去除污染物。

- 浸入式清洗槽: 晶圆置于专用花篮后浸入化学槽进行清洗,随后转移至水槽冲洗。槽体材质(如聚丙烯PP、聚偏氟乙烯PVDF或石英玻璃)需根据清洗液的化学性质(酸碱性)和温度要求选择。常温槽多用PP材质;高温槽(>180°C)通常采用石英槽内胆搭配PP外槽及加热膜;氢氟酸(HF)清洗则常用PVDF加热槽,采用盘管或平板浸入式加热。

- 兆声清洗槽: 此技术(即兆声清洗)在浸入式清洗基础上引入高频声波能量(通常800kHz~1MHz)。兆声清洗晶圆能显著提升清洗效率,可减少30%以上的化学试剂和超纯水消耗,缩短浸蚀时间,降低对细微电路结构的影响,并延长清洗液使用寿命。核心的兆声换能器安装于槽底,分为平板式和圆弧板式等类型,其中圆弧板式因能量传播更均匀而效果更优。槽体常采用石英内胆水浴设计,防止腐蚀换能器;槽底设计10°~15°倾斜角,利于气泡上浮排出,减少声能吸收。水浴外槽可采用不锈钢或石英材质。

- 旋转喷淋清洗设备: 作为浸入式清洗的升级方案,整合了自动配液系统、密闭腔体和废液回收系统。自动喷液系统能即时混合化学试剂,保证溶液新鲜度;旋转结合喷淋使溶液分布更均匀;密闭腔体有效抑制化学液挥发,减少损耗和环境影响,整体可降低约30%的药剂用量。

干法清洗作为新兴技术,无需液体溶剂,通过气相化学反应或离子轰击实现清洁,具备无废液、可局部选择性处理等优点,主要包括热氧化法和等离子清洗法。热氧化法利用氧化炉通入热气体,并通过真空泵移除反应产物;等离子清洗法则在真空环境下利用等离子体使带电污染物因电荷排斥而脱离表面。此外,机械擦洗、束流清洗等其他方法也在特定领域有所应用。

晶圆清洗设备的发展

回顾发展历程,20世纪50年代半导体IC制造初期,晶圆清洗主要依赖简单的刷洗。60年代中期,业界开发出标志性的RCA清洗法,70年代初又推出了尼龙材质刷洗器及配套设备,有效解决了抛光后金属微粒的去除难题。此后,刷洗器材质逐步优化为聚丙烯(PP)、聚乙烯醇(PVA)等低损伤材料,结构也趋向疏松多孔设计。70年代初,首台可同时处理4片晶圆的浸入式湿法清洗机问世。70至90年代,湿法清洗技术通过引入兆声清洗槽、旋转清洗槽等显著提升了清洗效能,并通过增加腔室数量(先进设备可达12腔室,产能约375片/小时)大幅提高了生产效率。90年代后,随着铜互连工艺的普及,稀酸清洗逐步取代强酸溶剂,臭氧与兆频超声波技术的结合进一步提升了清洗精度。2010年以来,随着工艺节点进入14纳米及以下,干法清洗因其低损伤特性开始得到应用,但技术尚未完全成熟,湿法清洗目前仍为主流。成熟的清洗设备系统通常包含湿法清洗机、部件清洗机、药液供给系统及辅助设备(如干燥、存储设备)等。

展望未来,集成电路制程的持续微缩和3D结构的广泛应用将持续驱动清洗设备市场发展。一方面,线宽缩小导致单位面积需清洗的污染物总量增加,对设备效率提出了更高要求;另一方面,复杂的3D结构要求清洗工艺能深入其内部而不损伤精细结构,这对设备技术创新构成了全新挑战。兆声清洗晶圆等高效、低损伤技术将在应对这些挑战中扮演愈发重要的角色。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。