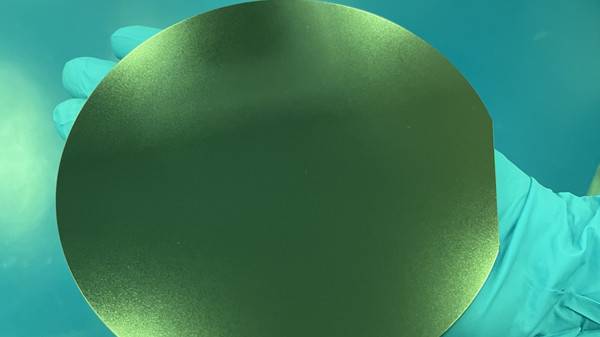

晶圆减薄两大技术概览

晶圆减薄技术主要分为两类:研磨与蚀刻。

(1) 机械研磨

(2) 化学机械平面化 (CMP)

(3) 湿法蚀刻

(4) 等离子体干法蚀刻

研磨技术:

机械研磨: 利用高速旋转的金刚石砂轮结合水或冷却液磨削晶圆背面实现减薄、效率高、应用广泛。

- 流程:

1. 晶圆真空固定于载台上,背面朝向砂轮。

2. 粗磨:高速去除大部分材料(约5μm/s)。

3. 精磨:使用更细砂轮低速磨削(≤1μm/s),去除约30μm材料并改善表面。

化学机械平面化 (CMP): 结合化学浆料和抛光垫的研磨作用,同时减薄并显著提升表面平整度。减薄速率较慢(仅去除几微米),但能实现高平整度和可控的总厚度偏差(TTV)。

- 流程简述: 晶圆固定→涂布化学浆料→抛光垫旋转抛光(通常60-90秒)。

蚀刻技术:

湿法蚀刻: 使用液态化学试剂选择性地溶解晶圆材料,适用于局部减薄(需配合掩模)。

- 类型:

* 各向同性蚀刻: 各方向速率均匀(常用蚀刻剂:氢氟酸、硝酸、醋酸混合物 – HNA)。

* 各向异性蚀刻: 特定方向速率快(常用蚀刻剂:氢氧化钾-KOH、乙二胺邻苯二酚-EDP、氢氧化四甲铵-TMAH)。 - 速率: 约10μm/min(具体速率取决于蚀刻剂)。

等离子体干法蚀刻: 利用等离子体或反应性气体蚀刻晶圆表面实现减薄。

- 特点: 无机械应力,避免化学残留。减薄速率高(约20μm/min),可高质量制备超薄晶圆。

超声波喷涂技术用于半导体光刻胶涂层。与传统的旋涂和浸涂工艺相比,它具有均匀性高、微观结构良好的封装性和可控制的涂覆面积大小等优点。在过去的十年中,已经充分证明了采用超声喷涂技术的3D微结构表面光刻胶涂层,所制备的光刻胶涂层在微观结构包裹性和均匀性方面都明显高于传统的旋涂。

超声波喷涂系统可以精确控制流量,涂布速度和沉积量。低速喷涂成形将雾化喷涂定义为精确且可控制的模式,以在产生非常薄且均匀的涂层时避免过度喷涂。超声喷涂系统可以将厚度控制在亚微米到100微米以上,并且可以涂覆任何形状或尺寸。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。