黑色氧化铝陶瓷的制备工艺

近年来,随着太阳能电池、发光二极管、半导体及液晶显示屏等片式与薄膜电子元件的性能持续提升与产量不断扩大,市场对高精度、高性能真空吸盘的需求日益迫切。真空吸盘作为电子制造中关键的功能夹具,通过连接管与真空设备相连,在接触待加工物体(如硅片、玻璃基板、柔性薄膜等)后启动真空系统,使吸盘内部形成负压,利用大气压力将工件牢固吸附于吸盘表面,从而完成精密加工、检测或搬运流程。加工结束后,真空设备停止工作并缓慢充气,使工件平稳脱离,实现高效、无损的装夹与释放。

传统真空吸盘多采用铝合金、不锈钢等金属材料制成,并以机械钻孔方式形成吸附通孔。然而,此类吸盘的孔径通常较大,在吸附薄型或柔性材料时,孔口周边易因气压分布不均引发材料局部弹性变形,进而影响印刷、光刻、贴合等后续工艺的定位精度与成品质量。为应对该问题,目前行业普遍转向使用具有微米级均匀气孔结构的多孔陶瓷材料制备真空吸盘。此外,为避免在光刻等光学加工过程中吸盘表面反射杂光干扰图形传递,此类陶瓷吸盘还需具备良好的黑色显色特性。

目前,国内电子制造企业所采用的黑色多孔陶瓷真空吸盘几乎完全依赖进口,价格高昂且供货周期较长。随着国内电子产业规模持续扩大,开发具有自主知识产权的新型黑色多孔陶瓷真空吸盘,对打破国外技术垄断、降低生产成本、提升产业链安全性具有显著的经济与社会意义。

一、黑色多孔氧化铝陶瓷的材料体系与着色机制

黑色氧化铝陶瓷以高纯Al₂O₃粉末为主要原料,通过引入过渡金属氧化物作为着色剂,并搭配适量的烧结助剂,在一定温度气氛下烧结而成。其显色机制主要依赖于着色剂在烧结过程中发生的固相反应与尖晶石结构的形成。着色剂的选择不仅影响陶瓷最终的颜色深度,也直接关系到材料的力学性能、气孔结构及孔径分布。

在众多过渡金属氧化物中,Fe₂O₃、CoO、NiO、Cr₂O₃和MnO₂等因具有良好的着色能力与相对稳定的高温行为而被广泛使用。然而,这些氧化物在高温下易发生挥发,导致着色效率降低甚至成分偏离。因此,工艺设计中常通过预合成尖晶石型化合物(如CoAl₂O₄、FeCr₂O₄等)以抑制挥发,提高着色稳定性。尖晶石相的形成不仅有助于改善颜色的均匀性与深度,还能在一定程度上优化材料的烧结行为与最终性能。

二、黑色氧化铝陶瓷的制备工艺概述

目前常见的黑色氧化铝陶瓷制备工艺可分为一步烧结法和两步烧结法两大类。一步法工艺简便,将Al₂O₃粉末、着色剂与烧结助剂直接混合成型后烧结,但其着色效果与成分均匀性常因高温挥发而受限。两步法则先通过固相反应合成黑色尖晶石色料,再将其与Al₂O₃及助剂混合制备陶瓷,虽然流程较长、能耗较高,但能显著提高着色稳定性与显色一致性。

在众多制备方法中,凝胶注模成型工艺因能够实现复杂形状和高孔隙率控制而备受关注。该方法通过在陶瓷浆料中加入有机单体与交联剂,在催化条件下引发原位聚合,使浆料固化成形。坯体经干燥和排胶后,在高温下烧结,有机物分解逸出从而形成多孔结构。通过调控固含量、有机物类型与含量,可实现气孔率在40%–95%范围内精确控制,且孔径分布集中,尤其适合真空吸盘所需的高孔隙、微米级通气结构。

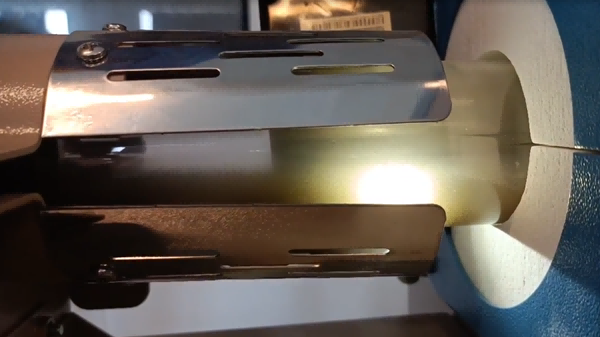

近年来,超声喷雾热解技术也被应用于以Al₂O₃粉末为前驱体的黑色氧化铝陶瓷制备中。该工艺将含有铝源和着色金属离子的溶液通过超声雾化形成微米级液滴,经高温热解反应后直接获得成分均匀、粒度分布窄的复合粉末,具有良好的烧结活性和着色一致性,为高质量多孔陶瓷的制备提供了新途径。

三、烧结助剂与着色剂对性能的协同影响

在黑色多孔氧化铝陶瓷的制备中,烧结助剂的添加有助于降低烧结温度、抑制晶粒异常长大,并促进尖晶石相的形成。常用助剂包括SiO₂、MgO、CaO等,它们可通过形成液相或固溶体机制促进致密化过程,同时调节气孔结构和机械强度。

着色剂如MnO₂和Fe₂O₃除显色功能外,还兼具助熔作用。研究表明,在凝胶注模工艺中,当烧结温度控制在1250℃左右时,适当比例的MnO₂/Fe₂O³复合添加可在低温下产生液相,促进传质与尖晶石化,同时使陶瓷呈现深黑色调。随着着色剂含量增加,陶瓷颜色加深,但过量添加反而可能导致气孔率上升——因MnO₂在高温下发生分解产生气体,起到类似发泡的作用,从而在一定程度上增大孔隙。

因此,在实际应用中需统筹考虑着色剂与烧结助剂的配伍性,通过调节Al₂O³基体与着色体系的配比,在保证颜色性能的同时,实现气孔率、孔径分布和机械强度的协同优化。

四、多孔陶瓷真空吸盘的性能优势与应用前景

与传统金属吸盘相比,黑色多孔氧化铝陶瓷真空吸盘具备一系列显著优势:其均匀分布的微米级气孔可提供柔性和稳定的吸附力,避免局部应力过大导致薄膜材料变形或损伤;黑色体着色有效消除杂光反射,满足光学敏感制程的要求;优良的耐磨、耐腐蚀性能也延长了吸盘在工业化环境中的使用寿命。此外,多孔陶瓷吸盘通常具备优良的平面度和尺寸稳定性,一片吸盘可适应多种规格工件的装夹,极大提升了设备利用率和生产柔性。

目前,国内企业在大尺寸、高性能黑色多孔陶瓷吸盘的制备技术方面仍存在差距,尤其在孔隙结构精确调控、大面积坯体成型和烧结变形控制等关键工艺环节亟待突破。未来,应进一步开展基于凝胶注模、超声喷雾热解等先进粉末制备与成型技术的研究,优化着色–烧结一体化工艺,推动国产黑色氧化铝陶瓷真空吸盘实现从材料、工艺到装备的全面自主化。

综上所述,发展高性能黑色多孔氧化铝陶瓷真空吸盘不仅契合当前电子制造业对高精度装夹技术的需求,也对促进相关材料与工艺技术的进步具有重要的推动意义。通过持续优化材料体系与制备路线,有望在不久的将来实现该类关键元件的国产化替代,为中国电子元器件产业的高质量发展提供重要支撑。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。