干阴极碱性阴离子交换膜电解池的结构设计与优化

尽管碱性阴离子交换膜电解技术(AEMWE)近年来发展迅速,但在电解池核心结构设计与操作参数匹配方面,尤其是干阴极这一特殊配置的研发中,仍缺乏系统认知与统一标准。电解池的结构性能直接决定了电解效率与长期稳定性,其核心组成包括双极板(BPP)、多孔传输层(PTL)的材料选型及电极体系的合理构建,这些组件的协同作用共同保障电解过程的高效进行。

一、双极板(BPP)的设计与材料选择

双极板作为电解池的关键承载部件,承担着电流均匀传导、反应物与产物的流体分配、电堆结构支撑等多重功能,其成本占比可达电堆总成本的40%,是控制设备经济性的核心环节。在碱性电解环境下,双极板的材料选择需同时满足导电性、耐腐蚀性与结构稳定性的要求,不同电极侧的工况差异进一步增加了选型难度。

阴极侧由于处于相对温和的还原环境,石墨材料因优异的化学稳定性与导电性成为传统选择。而阳极侧因面临氧化腐蚀风险,常采用钛(Ti)等耐蚀金属。除上述材料外,不锈钢(SS)、镍(Ni)等金属也被尝试用于双极板制造,这类材料的突出优势在于成本较低且机械加工性能优异,有助于降低规模化应用的门槛。但需警惕的是,金属材料在碱性电解长期运行中易发生表面钝化或腐蚀剥落,不仅会导致接触电阻升高,腐蚀产物还可能污染电极与膜组件,最终损害系统整体效能,因此材料表面改性或涂层保护技术的配套应用至关重要。

二、流场设计及其对电解性能的影响

水电解过程中存在液体与气体共存的两相流体系,流场结构的合理性直接决定了反应效率与能量损耗。流场的核心作用包括三个方面:一是将电解液均匀输送至催化剂层(CL)表面,保障反应原料供给;二是及时移除电极表面生成的气体产物,避免气泡堆积造成的传质阻力增加;三是在实现上述功能的同时最小化流体压降,降低辅助能耗。流场结构通常与双极板集成设计,根据流道几何形态的不同,主要分为平行流道、蛇形流道和指叉型流道等典型类型。

平行流道与蛇形流道的核心差异体现在流体路径上:平行流道中电解液沿多个并行通道均匀流过电极表面,而蛇形流道则通过连续的锯齿形路径延长流体停留时间。然而,这两种设计的性能优劣并无统一结论,其适用性高度依赖于电解工况参数。

一项针对10 cm²电解池的研究对比了四种流场设计(平行、单蛇形、双蛇形、三蛇形)的性能,所有流道尺寸统一为宽度2 mm、深度3 mm,实验条件设定为333 K、1 M KOH电解液、流速270 mL·min⁻¹。结果显示,平行流场电解池在全电流范围内的电压均高于蛇形流场,这一差异源于平行流道中易出现的流动不均、温度梯度及压力分布失衡问题。值得注意的是,三蛇形流场的电解电压在高电流密度下显著高于单蛇形设计,其原因在于电解液被分配至三个并行通道后,单通道内的质量流速降低,导致反应物供给效率下降与产物脱除能力减弱。相比之下,单蛇形流道的高流速特性更有利于强化传质过程,从而实现更低的电解电压与更优的整体性能。

需要强调的是,上述研究基于传统双侧进料系统,而针对干阴极配置的流场设计研究在现有文献中仍较为匮乏。干阴极体系的特殊性要求流场不仅要满足传质需求,还需协同实现高效气体分离、压力调控与热管理功能,因此亟需对平行、蛇形、指叉型及网状等流场结构开展系统性研究,为干阴极电解池的结构优化提供理论支撑。

三、多孔传输层(PTL)的功能与材料优化

多孔传输层通常布置在阴离子交换膜(AEM)或膜电极组件(MEA)的两侧,其核心功能包括促进气体扩散、实现电流均匀分布、调控水传输过程,同时为催化剂层提供机械支撑,常见的结构形态有纤维状、泡沫状及编织网状。PTL的材料选择需与电极侧工况精准匹配,阴极侧因环境相对温和,多采用碳基或镍基材料;而阳极侧处于强氧化环境,易发生材料降解,因此通常选用钛基材料,包括纯钛或镀铂钛(Pt-Ti)以提升耐蚀性。

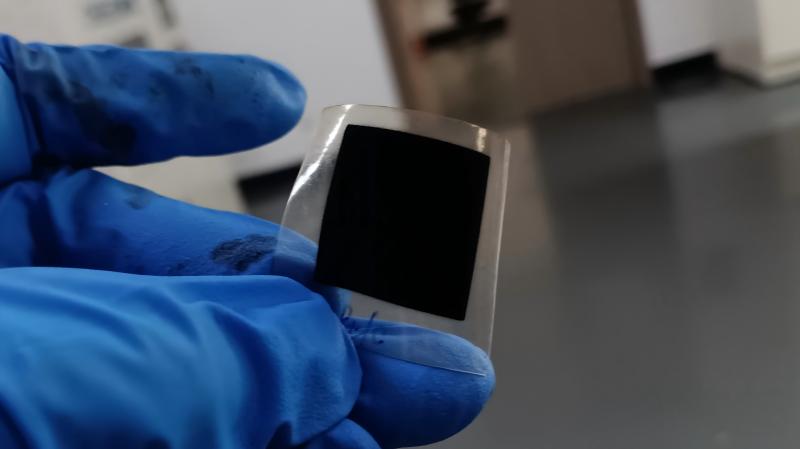

材料组合与制备工艺对PTL性能的影响已得到大量实验验证,其中超声波喷涂技术在催化剂层制备中应用广泛。该技术借助超声换能器将电能转化为高频振动,使催化剂浆料雾化成微米级均匀液滴,精准沉积于基底表面形成薄膜。其核心优势在于雾化颗粒细、分布均匀,可制备厚度可控(通常几微米至几十微米)、孔隙结构优化的催化剂层,有效提升活性位点暴露度与电解液浸润性。

在AEMWE中,超声波喷涂常用于铂碳、镍铁基催化剂的涂覆,某研究以Fumasep FAA-3-50膜为基底,通过该技术制备40 wt%铂碳阴极层,阳极侧则用化学浴沉积法制备镍铁羟基氧化物催化层。结果显示,Ni₀.₅₆Fe₀.₄₄OOH体系在1.9 V下实现3.6 A·cm⁻²电流密度,这与超声波喷涂带来的催化剂均匀分散、层间结合紧密等特性直接相关,该技术还能减少贵金属用量,为降低电解池成本提供支撑。

电解池的压缩量调控也会显著影响性能,而垫圈数量是调节压缩量的关键参数。研究发现,采用单垫圈(阴极侧)配合不锈钢(SS10)气体扩散层(GDL)的组合方案,在0.5 A·cm⁻²的电流密度下,电解电压较传统多垫圈配置降低0.11 V,达到2.13 V的优化水平。但需注意的是,过度增加压缩量会加剧氢气从阴极向阳极的渗透风险,可能导致安全隐患与能量损失,因此垫圈数量的选择需在性能提升与安全稳定之间寻求平衡。

不同材质PTL的阳极性能对比研究显示,不锈钢基PTL(SS-PTL)在析氧反应(OER)中表现出最高的电催化活性,其电荷转移电阻显著低于铂钛与镍基PTL,在4 A·cm⁻²的高电流密度下仅需2 V的电解电压即可稳定运行。将其与传统贵金属催化剂层(氧化铱IrOₓ、氧化钴Co₃O₄)对比发现,IrOₓ催化剂层在电流密度低于1 A·cm⁻²时性能占优,但当电流密度提升至4 A·cm⁻²时,电解电压升至2.2 V,而SS-PTL仍维持在2 V左右。这一差异的核心原因是传统催化剂层在高反应速率下易因大量气体生成与热量积累导致结构失稳,而SS-PTL的多孔结构与耐蚀特性更适应极端工况需求。

四、其他关键结构因素的影响

除双极板、流场与PTL外,催化剂类型、负载量及膜电极组件的微观结构设计同样对电解性能产生重要影响。其中,催化剂层的孔隙率调控在干阴极配置中尤为关键——与传统湿法电解池不同,干阴极体系中水传输方向由膜向电极侧转变,这一特性使得离聚物与催化剂层的界面作用及水分布状态成为性能控制的核心。

一项针对单膜与双膜电解池的对比研究,通过两种制备工艺调控阴极催化剂层孔隙率:超声搅拌法用于制备低孔隙率催化剂层,高速薄膜混合法则用于制备高孔隙率样品。实验结果表明,无论采用单膜还是双膜配置,低孔隙率催化剂层的电解池均表现出更平缓的水分布梯度,阴极侧水含量显著更高,这是因为低孔隙率结构可减少水的挥发与迁移损失,更适应干阴极的水管理需求。同时,极化曲线测试显示单膜配置的电解性能普遍优于双膜设计,这一结果与镍基组件的低电阻特性及浓度过电位优势直接相关。

结语

干阴极碱性阴离子交换膜电解池的结构优化是一项系统工程,需实现双极板、流场、多孔传输层及催化剂层等组件的协同匹配。当前研究已明确各核心组件的性能影响机制,但针对干阴极特殊工况的结构标准化研究仍处于起步阶段。未来需重点围绕流场结构优化、PTL材料表面改性、催化剂层微观结构调控等方向开展研究,通过多参数耦合实验建立结构-性能关联模型,为干阴极电解池的规模化应用提供技术支撑。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。