铜表面制备聚酰亚胺涂层

铜表面制备聚酰亚胺涂层 – PI涂层 – 超声喷涂 – 驰飞超声波

在电子信息、航空航天等高端制造领域,铜材因优异的导电导热性能被广泛应用,但易氧化、耐腐蚀性不足的缺陷限制了其在复杂环境中的使用。聚酰亚胺作为一种高性能高分子材料,具备耐高温、耐辐射、绝缘性强等突出特性,在铜表面制备聚酰亚胺涂层可有效弥补这一短板。超声波喷涂技术凭借其精准雾化、均匀成膜的优势,成为该涂层制备的理想工艺选择,实现了铜材性能的升级与应用场景的拓展。

超声波喷涂机的核心工作原理是利用高频超声波振动将聚酰亚胺前驱体溶液(如聚酰胺酸PAA)雾化成微米级均匀液滴,再通过精准气流引导,使液滴轻柔且稳定地沉积于铜基材表面。与传统喷涂技术依赖压力雾化不同,超声波喷涂通过振动能量实现雾化,无需高压气流,从根源上减少了液滴飞溅与过度喷涂问题,同时避免了对铜基材表面的物理损伤。这种非接触式喷涂方式,尤其适用于铜箔、精密铜构件等不同形态的基材,无论是平面还是复杂结构都能实现均匀覆盖。

铜表面聚酰亚胺涂层的制备需经过基材预处理、喷涂参数优化、热亚胺化固化三个关键阶段。基材预处理是保障涂层附着力的基础,需先对铜表面进行脱脂、粗化与活化处理,去除油污、氧化层及杂质,同时增加表面粗糙度,为涂层与基材的结合提供充足锚点。随后进入喷涂环节,通过调节超声波频率、溶液流量、喷头移动速度等参数控制涂层厚度,通常可实现亚微米至数百微米的精准调控,且涂层厚度误差能严格控制在±0.5微米以内。喷涂完成后,需进行热亚胺化处理,在高纯氮气保护下分段升温,使聚酰胺酸充分脱水环化,最终形成性能稳定的聚酰亚胺涂层,典型工艺为200℃/1h、250℃/1h、320℃/2h的阶梯式升温固化。

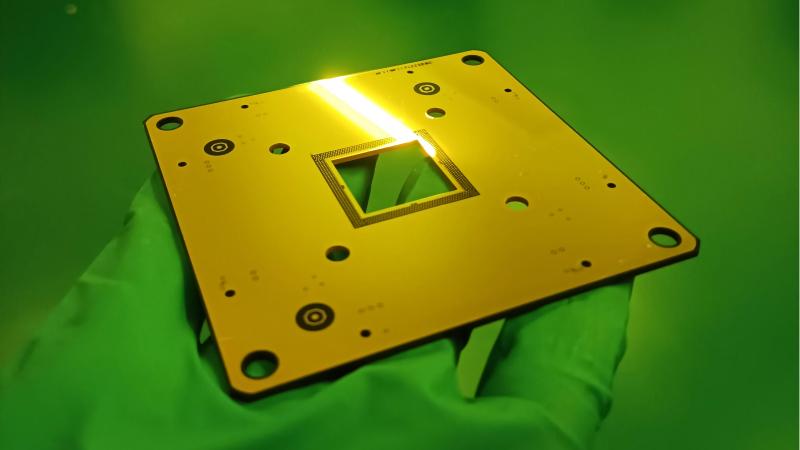

相较于传统刷涂、辊涂及普通喷涂工艺,超声波喷涂技术制备的聚酰亚胺涂层具有显著优势。其一,成膜质量优异,涂层表面平整光滑、无针孔气泡,在400×400毫米的大面积铜基材上仍能保持均匀一致性,有效保障了绝缘与防护性能的稳定性。其二,材料利用率高,可达85%以上,大幅降低了昂贵的聚酰亚胺原料损耗,同时减少了有机溶剂挥发,符合环保生产要求。其三,工艺灵活性强,可根据铜基材的尺寸、形状及涂层性能需求,灵活调整喷涂参数,适配从实验室研发到大规模量产的不同场景,且喷头不易堵塞,降低了设备维护成本与停机时间。

该技术制备的铜基聚酰亚胺涂层已在多个高端领域实现应用。在电子信息领域,涂覆后的柔性铜箔可用于柔性电路板制造,涂层兼具绝缘性与柔韧性,适配电子设备轻薄化、柔性化的发展趋势;在航空航天领域,喷涂后的铜质部件可耐受极端高温与复杂化学环境,延长部件使用寿命;在新能源领域,其良好的绝缘与导热平衡特性,可用于燃料电池、锂离子电池等关键部件的防护。随着高端制造对材料性能要求的不断提升,超声波喷涂技术在铜表面聚酰亚胺涂层制备中的应用将持续深化,通过工艺优化与智能控制升级,进一步提升涂层性能与生产效率,助力高端制造产业的高质量发展。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。