碱性电解水制氢用隔膜与膜材料的研究发展综述

电解水制氢(WE)作为工业化制氢工艺的历史可追溯至20世纪20年代,早期该技术主要基于碱性电解体系。此类系统以廉价镍基材料作为电极,采用多孔隔膜实现电极分隔,电解质则选用质量分数超过20%的氢氧化钾(KOH)溶液。但这类系统存在生产率偏低、适宜工作的电流区间狭窄等问题,其中氢气交叉问题随电流密度变化呈现显著差异:低电流密度下氢气交叉现象突出,为保障安全需将氢氧混合含量控制在2%以下(远低于4%的爆炸极限);较高电流密度时,交叉氢气被生成的氧气稀释,系统安全性提升;而当电流密度过高时,电解槽会因槽电压骤升引发腐蚀问题,导致能效降低、设备寿命缩短。

20世纪60年代,化学稳定性优异的全氟化膜实现商业化应用,推动了质子交换膜(PEM)电解水技术的发展。该类膜材料结构致密且电池电阻较低,使得PEM电解系统能够在更高压差下运行,电流密度较传统碱性体系显著提升,有效缩减了电解槽的占地面积,成为电解水制氢领域的重要技术分支。

尽管PEM电解技术优势明显,但仍存在两大核心瓶颈:一是酸性工作环境腐蚀性强,析氢反应需依赖铂基催化剂,析氧反应则需铱基催化剂,而铱资源极度稀缺——全球年供应量仅5-7吨(作为铂的伴生矿产出),限制了技术规模化应用。目前商用PEM电解槽阳极铱载量已从最初的每平方厘米数毫克降至0.05毫克(以满足2040年全球5吉瓦装机需求为目标),科研领域虽已实现0.036毫克/平方厘米的低载量,但系统长期稳定性仍待验证。二是全氟化膜的环境安全性争议,其在环境与人体中的持久性特征,可能面临未来法规限制,推动行业寻求替代方案。

阴离子交换膜(AEM)电解水技术被认为是理想的替代方向,该系统以薄型AEM为隔膜,进料可采用纯水或低浓度碱性溶液(≤1摩尔/升KOH),无需依赖贵金属催化剂,降低了成本门槛。同时,致密的膜结构允许压差操作,薄型设计带来的低电阻特性,使其能够在高于传统碱性系统的电流密度下运行。当前AEM技术的主要挑战在于碱性稳定性不足,但相关研究已取得突破性进展,为技术成熟奠定基础。

电解水系统的未来技术路线,很大程度上取决于电极分离器(隔膜)的发展方向,这一判断源于尽管碱性体系催化剂相关研究热度更高,但隔膜材料直接决定系统最终形态是趋近传统碱性电解(AWE)还是新型AEM电解。目前AEM电解研究多集中于纯水及1摩尔/升KOH体系,核心原因是氢氧根离子浓度升高会加速AEM降解——例如部分商用AEM系统推荐使用约0.2摩尔/升(1%)的KOH进料溶液。

KOH浓度对AEM电解系统的影响呈现双重性:一方面,浓度升高会加速AEM降解,这不仅是氢氧根离子直接作用的结果,还与AEM表面季铵盐基团周围保护水分子减少相关;另一方面,KOH浓度提升能改善系统性能,主要通过三个途径实现:一是提升电解液导电性(浓度达5-7摩尔/升时导电性最优);二是优化离子聚合物粘合剂的性能平衡(在低膨胀率带来的高机械强度与高效氢氧根传输之间找到临界点);三是减缓阴离子导电聚合物的阳极氧化速率(这是AEM降解的主因)——当KOH参与形成双电层时,可阻碍聚合物与催化剂颗粒的直接接触,从而降低氧化降解速度。

基于上述特性,随着AEM稳定性的持续提升,以及含KOH进料溶液带来的性能优势,电解水领域的研究重心正从纯水体系向低浓度KOH体系转移。未来AEM电解系统的KOH浓度可能介于当前研究主流的1摩尔/升上限与传统碱性系统常用的5-7摩尔/升之间。值得关注的是,近期研究发现,基于磺化对位聚苯并咪唑(不含季铵基团)的离子溶胀膜(ISM)在1摩尔/升KOH溶液中,电导率可超过100毫西门子/厘米,展现出良好的应用潜力。因此,本综述将全面覆盖传统碱性电解水(AWE)用多孔隔膜、ISM材料,同时系统梳理AEM领域的最新研究进展。

传统AWE系统以5-7摩尔/升KOH溶液为电解质,依赖隔膜实现阴阳极分离。在石棉隔膜被禁用后,聚合物隔膜及复合隔膜成为主流替代产品,而ISM则是极具发展前景的新型隔膜材料。相比之下,AEM电解技术通过采用0-1摩尔/升KOH进料溶液,在保障电解液导电性的同时,有效延长了AEM在碱性环境中的使用寿命,形成了与传统AWE互补的技术路线。

围绕碱性电解水制氢用膜材料,本综述将从以下方面展开详细论述:一是传统碱性电解技术中的关键隔膜材料,包括聚苯硫醚(PPS)布、Zirfon型复合隔膜、ISM及阳离子交换膜等,重点分析其在高浓度KOH体系中的应用特性;二是AEM在碱性溶液中的应用规律,深入探讨KOH浓度的影响机制,并介绍聚咪唑啉膜、聚羟烷基化聚合物基膜及聚苯乙烯基膜等新型AEM的研发进展;三是膜材料关键性能指标及评估方法,涵盖平面内导电性、氢气渗透与交叉特性、电解液渗透性、尺寸稳定性、气泡点、机械强度、碱性稳定性及润湿性等核心参数,明确各指标的评价标准与工业意义;四是未来隔膜材料的设计策略,针对Zirfon型隔膜、AEM及ISM的结构优化提出方向建议。

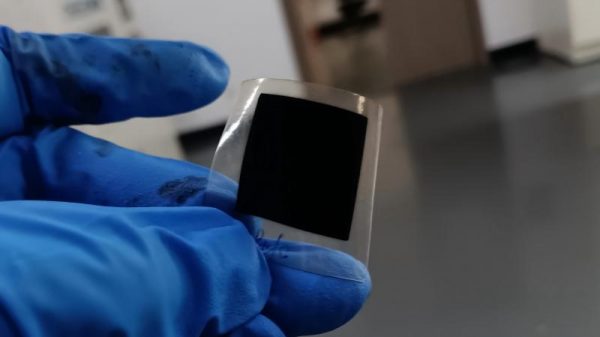

超声波喷涂技术在电解水制氢膜材料制备中具有显著优势,为膜电极性能优化提供关键支撑。该技术利用超声波振动将催化剂浆料或膜材料前驱体雾化成微米级液滴,实现均匀涂覆,解决传统喷涂涂层厚度不均、颗粒团聚的问题。在PEM电解槽中,其可精准控制铱基催化剂载量,助力实现0.05mg Ir/cm²以下的低载量目标,同时提升催化剂与膜的界面结合力,减少反应阻力。针对AEM体系,超声波喷涂能适配非贵金属催化剂浆料特性,保证涂层在薄型AEM表面的均匀覆盖,避免因涂覆缺陷导致的氢氧交叉风险。此外,该技术还具有涂覆效率高、材料利用率高(可达90%以上)的特点,能降低膜电极制备成本,其低温喷涂特性还可保护膜材料结构完整性,为AEM碱性稳定性提升及ISM高导电性优势发挥提供保障,推动电解水制氢技术规模化落地。

综述最后指出,AWE与AEM电解技术在未来可能呈现融合发展趋势:过去十年间AEM寿命已实现显著提升,而KOH进料溶液的应用又能缓解电极相关技术难题。这种技术融合将推动膜材料向高稳定性、高导电性、宽浓度适应性方向发展,为碱性电解水制氢的规模化应用提供核心支撑。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。