解析助焊剂喷涂

超声波喷涂助焊剂凭借独特的高频振动雾化技术,展现出传统喷涂无法比拟的优势。其通过 20-150kHz 高频振动将助焊剂均匀雾化成 5-50 微米的微小液滴,涂层厚度可精准控制在 0.1-10 微米,无堆积、无漏喷,有效避免助焊剂过量导致的残留问题及不足引发的虚焊缺陷。

材料利用率高达 90% 以上,远优于传统空气喷涂的 30%-50%,大幅减少助焊剂浪费与生产成本。适配水溶性、松香型等各类助焊剂,且可兼容 PCB 板、芯片引脚等不同基体,喷涂过程无高速气流冲击,避免精密元器件移位或损伤。

此外,雾化过程无气泡产生,涂层附着力强,能均匀覆盖复杂结构表面;同时减少助焊剂挥发量,降低车间 VOCs 排放,兼具工艺稳定性、环保性与高效性,广泛适用于电子制造中的精密焊接场景。

1.助焊剂的选择:

助焊剂的活性:助焊剂的活性决定了其去除焊接部位氧化物的能力。对于氧化程度较高的焊接材料,需要选择活性较高的助焊剂;而对于一些容易被腐蚀的材料,则需要选择活性较低的助焊剂,以避免对焊接材料造成过度腐蚀。

助焊剂的粘度:粘度会影响助焊剂的喷涂效果和流动性。粘度较高的助焊剂,喷涂时需要较大的压力,但其在焊接部位的附着性较好,不易流失;粘度较低的助焊剂,喷涂时比较容易,但在焊接过程中可能会因为流动性过大而导致助焊剂分布不均匀。因此,需要根据喷涂设备和焊接工艺的要求,选择合适粘度的助焊剂。

助焊剂的成分:助焊剂的成分应符合环保要求,尽量选择无卤素、低固态含量的助焊剂,以减少对环境的污染和对焊接设备的腐蚀。

- 质量控制:

喷涂均匀性的检测:可以通过肉眼观察、显微镜检查等方式,检查助焊剂在焊接部位的覆盖情况和均匀性。如果发现喷涂不均匀的情况,需要及时调整喷涂设备的参数或更换喷嘴等部件。

助焊剂残留量的控制:过多的助焊剂残留会影响焊接质量,并且可能会在焊接部位形成短路等问题。因此,需要控制助焊剂的喷涂量,确保焊接部位的助焊剂残留量在合理的范围内。

焊接效果的检验:在喷涂助焊剂后,需要进行焊接测试,检查焊接的质量是否符合要求。如果发现焊接质量不佳,需要分析原因,可能是助焊剂的选择不当、喷涂工艺参数设置不合理等,然后采取相应的措施进行改进。

关于驰飞

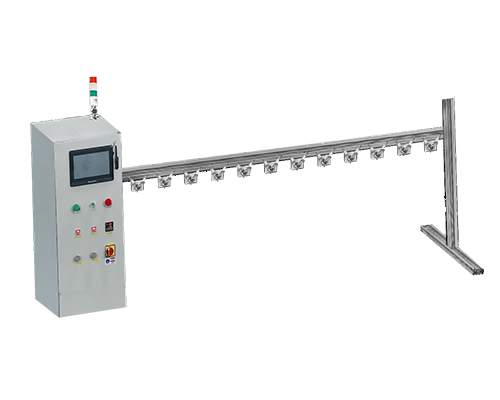

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。