超声波喷涂技术在电解槽领域的应用与价值

超声波喷涂技术作为一种精密涂覆工艺,凭借独特的雾化原理与性能优势,在电解槽制造领域展现出关键作用,尤其为质子交换膜(PEM)、阴离子交换膜(AEM)等电解槽的规模化、高质量生产提供了有效解决方案。

一、超声波喷涂技术的核心原理与特性

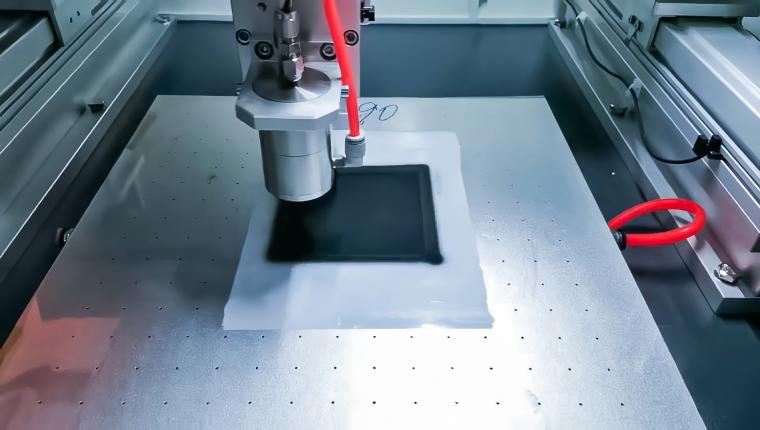

超声波喷涂技术以超声波雾化为核心,其工作流程与传统喷涂存在本质差异:首先将液态涂料(如溶液、溶胶、悬浮液等)输送至超声波喷头,喷头内的压电换能器将高频电信号(通常20-180kHz)转化为机械振动,使液体在喷头表面形成毛细波;当振动振幅达到临界值时,液体破碎为均匀的微米级液滴,再通过少量载流气体将液滴精准涂覆于基材表面,形成致密薄膜。

与传统单/二流体喷涂相比,该技术的核心特性在于无需气压辅助雾化,可大幅减少涂料飞溅与浪费,材料利用率达传统工艺的4倍以上;同时,液滴大小由振动频率精准控制(频率越高,液滴越小),且喷头振动能打散涂料中的颗粒团聚,避免堵塞问题,为电解槽关键部件的精密涂覆奠定基础。

二、超声波喷涂技术的核心优势

在电解槽制造场景中,超声波喷涂技术的优势集中体现在效率、质量、成本与环保四大维度:

1. 涂覆效率与一致性高:可实现大面积快速喷涂,且配备自动化控制系统,能实时监控喷涂参数(如流量、温度、运动路径),确保批量生产中涂层厚度、分布的均匀性,避免传统手工或高速涂布中常见的边缘效应、干燥条纹等缺陷。

2. 涂层质量精准可控:能生成超细液滴(数微米至100微米),形成超薄、致密的涂层,不仅优化电解槽内部的电化学反应界面(如三相界面),还可提升涂层附着力与结构强度,减少催化剂层开裂、剥落风险。

3. 成本与材料经济性优:对于电解槽中常用的贵金属催化剂(如铂、铱),该技术可精准控制涂层负载量,减少过度喷涂,材料消耗最多可降低50%;同时,自动化操作减少人工成本,适配从研发小试到量产的全场景需求。

4. 绿色环保与安全性强:无需依赖有机溶剂或高压气体,减少有害物质排放;且喷涂过程温和,能避免对PEM等脆弱基材造成机械损伤(如溶胀、变形),保障电解槽核心部件的完整性。

三、在电解槽制造中的具体应用场景

超声波喷涂技术已深度适配PEM与AEM两类主流电解槽的关键部件涂覆需求,针对性解决其性能与寿命痛点:

(一)PEM电解槽的涂覆应用

PEM电解槽需在强酸、高氧化性环境下运行,对涂层的耐腐蚀性、导电性与均匀性要求极高,超声波喷涂的应用集中于三大核心部件:

1. 催化剂涂层:将碳基、铂基或铱基催化剂浆料均匀涂覆于电极表面,形成超薄活性层,可提升催化剂利用率(最高达90%),优化析氢/析氧反应效率,直接提高氢气纯度与产量,同时降低贵金属用量以控制成本。

2. 双极板与气体扩散层(GDL)涂层:在双极板、GDL表面涂覆铂、金或碳基等导电防腐材料,形成致密保护层,抵御电解液腐蚀,延长部件寿命;同时可通过涂覆PTFE粘合剂调节GDL的亲/疏水性,优化气液传输效率。

3. 质子交换膜涂覆:采用非接触式喷涂,将催化剂精准沉积于质子膜表面,避免膜体溶胀变形;形成的催化层与膜结合紧密,能优化离子传导路径,进一步提升电解槽整体性能。

(二)AEM电解槽的涂覆应用

AEM电解槽的涂覆需求聚焦于导电性与反应效率提升:一方面,在电极表面喷涂均匀致密的催化剂涂层,保障电化学反应的充分性;另一方面,在电解质通道内涂覆导电材料,减少界面电阻,提升整体导电性能,最终实现电解效率与氢气纯度的双重优化。

四、实际应用效果与未来展望

从实际应用来看,超声波喷涂技术已验证其产业化价值:在量产场景中,部分喷涂系统可实现每小时0.8平方米的催化剂喷涂速率(相当于年产12万片250cm²规格的膜电极),且能7天不间断运行;同时,经该技术涂覆的电解槽,不仅耐腐蚀性与寿命显著提升,还能降低单位制氢能耗,适配绿氢生产的经济性需求。

随着氢能产业向吉瓦级规模推进,超声波喷涂技术的应用前景将进一步拓展:一方面,技术将向更高精度(如纳米级涂层控制)、更低成本(如多喷嘴集成系统)迭代,适配更大尺寸电解槽部件的涂覆需求;另一方面,其环保与高效特性将助力电解槽制造摆脱传统工艺的局限,成为推动氢能产业规模化、低碳化发展的关键装备技术之一。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。