实验室桌面超声喷涂机在燃料电池膜电极制备中的应用

膜电极作为燃料电池的核心组件,其制备质量直接决定电池的功率密度、稳定性与使用寿命。实验室桌面超声喷涂机凭借精准的雾化控制与高效的材料利用特性,已成为膜电极制备的关键设备,为燃料电池研发提供了可靠的工艺支撑。该技术通过高频声波能量实现浆料的精细雾化与均匀沉积,有效解决了传统喷涂工艺中涂层不均、材料浪费等痛点,推动了高性能膜电极的研发进程。

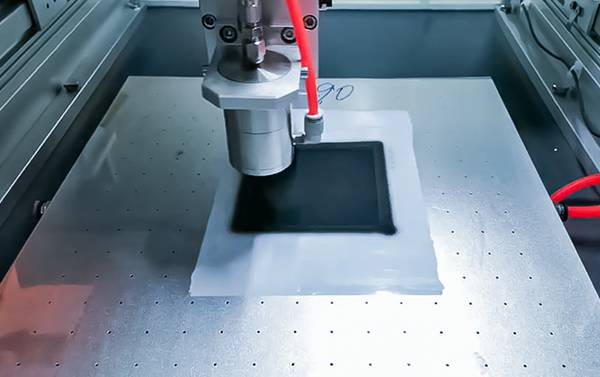

桌面超声喷涂机的核心工作原理是利用压电换能器将高频声波转化为机械能,使催化剂浆料在喷嘴处形成均匀的液体薄膜,进而分裂为微米级甚至纳米级的细小液滴。这些液滴在低压气流的引导下精准沉积于质子交换膜或气体扩散层基底表面,经干燥固化后形成致密均匀的催化层。与传统高压喷涂技术相比,其非接触式喷涂特性避免了对脆弱基底的物理损伤,同时极低的雾化压力大幅减少了液滴飞溅,显著提升了材料利用率。

在膜电极制备中,该设备展现出多重核心优势。其一,涂层均匀性优异。超声雾化形成的液滴粒径分布窄,可使催化层厚度偏差控制在±5%以内,有效避免了传统工艺常见的条纹、针孔缺陷,为电化学反应提供了均匀的三相反应界面,大幅提升了燃料电池的功率密度。其二,材料利用率高。定向性良好的雾滴传输使材料利用率可达80%以上,远高于传统喷涂的30-50%,尤其适合贵金属催化剂这类高价材料的精准涂覆,显著降低了研发成本。其三,参数调控灵活。通过调节超声功率、喷涂速度、浆料流量等参数,可实现10nm-10μm范围内的涂层厚度调控,满足不同研发场景下的膜电极结构需求。

实验室桌面超声喷涂机的标准操作流程主要包括四个关键环节。首先是浆料配制,需将贵金属催化剂、离聚物粘结剂与分散剂按特定比例混合,经超声分散形成均匀浆料,过滤去除团聚颗粒以保证雾化效果。其次是基材预处理,对质子交换膜或气体扩散层进行除尘、等离子体处理等,提升基底表面能,增强涂层附着力。随后进行喷涂作业,将基底固定在负压吸盘上,根据工艺需求设定参数,通常超声功率为50-150W,喷涂速度5-20mm/s,雾化气压0.02-0.05MPa,同时可通过加热板控制基底温度在45-60℃,促进溶剂挥发。最后是后处理环节,将喷涂后的基底进行干燥固化,若制备完整膜电极,还需在6-8MPa压力、120-135℃条件下热压2-5分钟,完成催化层与质子交换膜的复合。

参数优化是提升膜电极性能的关键。喷涂流量控制在0.4-10mL/min范围内,可调节催化层载量;喷涂速度与间隔的匹配能避免边缘涂层偏厚问题,通常喷涂间隔设定为5-20mm;惰性气体氛围的引入可防止催化剂氧化,提升涂层稳定性。研究表明,通过优化参数,可使催化层形成连续的质子通道,降低电池内阻,将贵金属催化剂利用率提升至90%以上。此外,设备的非堵塞设计减少了维护频率,保障了实验的连续性,适合小批量、多批次的研发需求。

在新能源技术革新的背景下,实验室桌面超声喷涂机为燃料电池膜电极的高效制备提供了核心技术支撑。其精准的工艺控制能力、优异的涂层质量与高效的材料利用特性,不仅加速了高性能、低铂载量膜电极的研发进程,也为燃料电池技术的商业化推广奠定了基础。随着工艺的不断优化,该设备在燃料电池研发中的应用场景将进一步拓展,为新能源产业的发展注入更强动力。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。