阴离子交换膜电解水膜电极设计与优化

阴离子交换膜电解水膜电极设计与优化 – 超声波喷涂AEM催化剂涂层 – 驰飞超声波

当前,阴离子交换膜(AEM)电解水制氢技术备受关注,同时不少高校研究者就相关膜电极(MEA)的制备技术与笔者交流探讨。基于此,本文结合现有研究资料进行系统性梳理,内容以理论知识为主,实际应用中还需结合具体操作不断摸索领悟,仅供相关从业者参考。

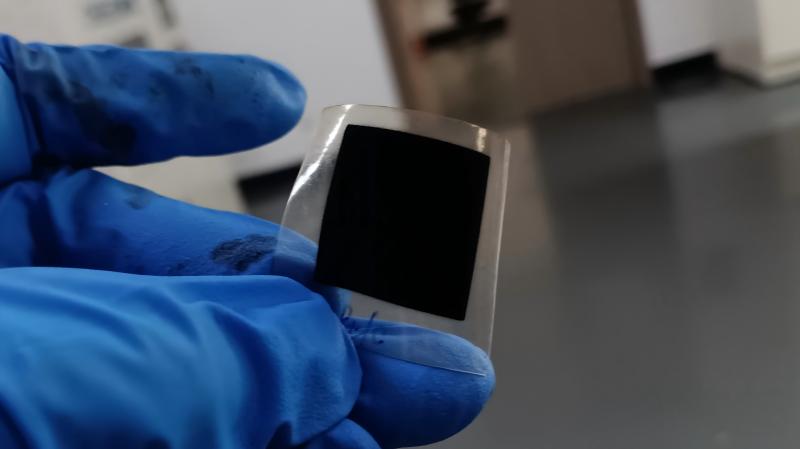

膜电极组件(MEA)的形成核心在于催化剂的合理沉积,据此可分为两类技术路径:一类是将催化剂直接沉积于离子膜表面,即催化剂涂层膜(CCM)技术;另一类是将催化剂沉积在基底材料上,称为催化剂涂层基底(CCS)技术。在阴离子交换膜电解水(AEMWE)系统中,CCS技术所用基底通常选用气体扩散层(GDL)或多孔传输层(PTL)。

催化剂涂层的湿法制备是较为成熟的工艺,其流程为将催化剂粉末与离子聚合物溶于适宜溶剂,形成分散均匀、稳定性良好的浆料,再通过喷涂或涂刷等方式将浆料负载于GDL表面。为解决湿法工艺中存在的物料浪费与溶剂消耗量大等问题,干法薄膜沉积技术成为研究焦点,如化学气相沉积(CVD)、原子层沉积(ALD)、离子束溅射沉积(IBD)及磁控溅射(PVD类)等均属于此类新型工艺。

超声波喷涂为AEM催化剂涂层提供了高效方案,其通过20-120kHz高频振动将浆料雾化成10-50μm均一液滴,精准沉积于膜或GDL/PTL基底。涂层均匀度超95%,厚度可控20nm-100μm,原料利用率达90%以上。温和喷涂避免膜损伤,致密涂层提升离子传导效率,减少界面电阻,适配非贵金属催化剂,为AEMWE规模化生产提供支撑。

从工艺特性来看,CCS技术通过将催化剂浆料直接负载于基底,更便于制备结构稳固、性能稳定的催化剂层;而CCM技术的优势则体现在优化催化剂层与离子膜的界面接触状态,进而提升离子传导效率,降低界面接触电阻。不过CCM技术存在明显局限,催化剂沉积过程中可能影响离子膜的化学稳定性,还会导致膜表面发生溶胀等物理变化。

CCM与CCS工艺制备的MEA性能对比较为复杂,膜材料稳定性、离聚体与膜的兼容性及沉积工艺参数等诸多因素都会导致结果差异。不同工艺制备的MEA在AEMWE单电池中的表现,很大程度上取决于工作温度、催化剂类型(贵金属与非贵金属)及电解质特性。已有研究表明,采用CCM阴极与CCS阳极的组合配置可实现较优性能,但CCM工艺制备的阳极易出现催化剂颗粒分层问题,导致电池稳定性下降。

针对CCS工艺中阳极与离子交换膜间的界面接触电阻问题,一种有效的解决策略是在PTL与MEA之间增设微孔层(MPL),通过结构优化提升界面传导效率。由于MEA及催化剂层的制备涉及多重变量,需采用试验设计(DOE)等系统性试验方法来确定关键制备参数。质子交换膜电解水(PEMWE)与燃料电池(FC)领域的部分研究成果可迁移应用于AEMWE研究,此外,将MEA组件的分子动力学建模与实验验证相结合,能加速该领域的技术发展。

热压工艺是MEA制备的重要环节,该工艺可增强催化剂层与AEM膜的界面结合,但可能导致膜材料脱水。热压温度的设定需重点考量AEM膜及离子导电聚合物(AEI)的玻璃化转变温度(Tg)。与燃料电池的气体进料场景不同,AEMWE系统(尤其液体进料类型)需精准控制热压条件以避免膜材料过度压缩,通常热压参数范围为温度120~195℃、时间50~300秒、压力2~200 kg/cm²。

MEA组件的优化还需解决水管理问题,避免出现膜干涸或水淹现象。质子交换膜(PEM)基的燃料电池与电解水系统已针对类似问题形成成熟解决方案,但AEMWE在碱性环境下,阳极与阴极的水生成及消耗不平衡问题较酸性环境更为突出。以1摩尔KOH碱液为电解质时,阳极析氧反应(OER)所需的OH⁻供应充足;而纯水进料场景中,OER所需的OH⁻则完全依赖阴极的水裂解反应提供。

从电化学反应计量关系来看,AEMWE系统中阳极每生成1摩尔产物水,阴极就会消耗2摩尔水;而PEMWE系统中阳极消耗1摩尔水,阴极无水分消耗。尽管AEMWE的阳极会产生水分,但阳极进水模式已成为当前AEM电解水系统的主流选择,该模式可减少水与氢气的分离工序,提升电解产物氢气的纯度。不过研究表明,向阴极与阳极同时供应电解质的双循环平衡模式,能实现更优的电池性能与更高的工作电流密度,同时降低阳极脱水风险并强化向阴极的水传输效率。

未来AEMWE的技术发展方向之一是开发定制化、结构有序的膜电极组件及传输层结构,通过精准调控液体与气体在特定区域的分布,实现电极结构的创新优化。这一目标可通过多种技术路径实现,例如沿电极面内方向调整催化剂层的分层孔隙率,或采用憎水、亲水改性剂对材料表面进行功能性修饰。此外,液体流速与KOH浓度的优化作为与实际系统设计紧密相关的参数,目前相关研究仍有待深化。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。