光掩模技术演进 : 关键挑战与突破方向

随着半导体工艺节点向EUV(极紫外光刻)及更先进技术迭代,光掩模制造已成为半导体产业链中技术门槛最高、成本占比最大的核心环节之一。与此同时,非EUV光刻技术在成熟制程领域的持续应用,使得行业需要在先进制程突破与成熟工艺延拓的”双轨并行”格局中寻找创新平衡点。以下从技术演进、成本控制、材料革新等维度,解析当前光掩模领域的核心挑战与发展趋势。

一、EUV与非EUV光刻的掩模成本困局

(一)EUV掩模的全生命周期成本压力

EUV光刻技术的普及面临的首要难题是掩模的全链条成本高企。从制造、维护到更换,EUV掩模的综合成本较传统光学掩模呈指数级增长。以光学性能为例,EUV反射式掩模对基底平整度、多层膜沉积精度的要求达到原子级,仅空白掩模制备成本就占整体成本的40%以上。而在实际生产中,掩模缺陷检测、修复及周期性维护进一步推高使用成本,单张掩模的全生命周期成本可达数千万美元。

(二)非EUV掩模的设备换代阵痛

在成熟制程领域,非EUV光刻设备的更新换代带来新挑战。大量服役超20年的老旧光刻工具虽已完成折旧,但面临物理寿命终结的问题。若引入价值2000万美元的新型替代设备(按5年折旧计算),每小时掩模制造成本将直接增加约500美元。这一成本压力对小批量生产场景(如特殊工艺芯片、定制化器件)尤为显著——有限的芯片出货量难以分摊高昂的设备折旧成本,可能导致价格敏感型市场的供应链失衡。

二、EUV光刻的多重曝光技术必然性

对于先进制程而言,多重曝光技术已成为EUV光刻的必经之路。尽管EUV单次曝光在7nm及以上节点可满足分辨率要求,但随着线宽缩小至3nm以下,光的衍射效应加剧,单靠提高数值孔径(NA)难以突破物理极限。以高数值孔径(High-NA)EUV为例,其研发成本超10亿欧元,且对掩模精度要求提升至亚纳米级,短期内产业化难度极大。因此,行业正转向多重曝光与计算光刻协同优化的技术路径:通过两次或多次不同角度的曝光叠加,结合模型化修正算法,在现有NA条件下实现更小线宽。这一方案虽增加了工艺复杂性,但可避免对超高端设备的依赖,成为多数厂商的务实选择。

三、掩模材料体系的革新与挑战

(一)反射膜层的性能优化

EUV掩模正从早期的二元反射型向衰减型/低折射率反射型升级。通过引入新型吸收体材料(如掺杂钽的氮化物)和梯度折射率多层膜结构,可将图像对比度提升30%以上,显著降低晶圆光刻胶图形的CD均匀性(CDU)误差和线宽粗糙度(LWR)。当前研发重点集中在具有可调介电常数(n/k值)的功能化材料——针对不同图层(如金属互连层、接触孔层)的光学需求,定制化设计掩模吸收体特性,实现成像性能的精准匹配。

(二)光刻胶与掩模的协同创新

在光刻胶领域,低灵敏度抗蚀剂成为突破方向。这类材料通过优化化学结构,可在多程曝光中减少累计剂量误差,将图形位置精度提升至±1nm以内,并降低线边缘粗糙度(LER)至0.5nm以下。更具革命性的是金属氧化物抗蚀剂,其对比度比传统化学增幅抗蚀剂(CARs)高50%,且耐刻蚀性提升2倍,尤其适用于接触层和通孔层的高密度图形加工。但该技术面临三大瓶颈:缺陷密度控制(需低于0.1个/mm²)、材料成本(是传统胶的3-5倍)以及专用沉积设备的兼容性问题,短期内大规模量产仍需突破工艺壁垒。

四、EUV掩模薄膜的耐用性技术攻坚

与成熟的193nm浸没式光刻(193i)薄膜技术相比,EUV掩模薄膜面临透光率与耐久性的双重挑战。由于EUV光需两次穿过薄膜(入射与反射路径),现有SiN薄膜的光吸收导致能量损失达40%以上,且受等离子体刻蚀、粒子污染等因素影响,薄膜寿命仅能维持50-100次曝光,需每周更换。每次更换后需重新进行掩模缺陷检测,单次维护成本超10万美元,耗时长达8小时。尽管如此,EUV技术带来的制程突破(如3nm以下节点的可行性)使其成为”不得不承受的代价”。当前研发方向包括:① 新型复合薄膜材料(如AlN/SiC多层膜),目标将透光率提升至90%以上,寿命延长至500次曝光;② 在线清洁技术,通过激光诱导等离子体(LIP)或电子束扫描实现薄膜表面污染物的原位去除,减少停机维护频率。

五、未来趋势:技术融合与生态协同

光掩模技术的突破离不开”材料-设备-工艺”的全产业链协同。例如,High-NA EUV掩模需要原子层沉积(ALD)设备实现厚度均匀性±0.1%的多层膜制备;金属氧化物抗蚀剂的普及依赖于ALD与原子层刻蚀(ALE)技术的无缝衔接;而薄膜耐用性提升则需等离子体源技术与掩模检测设备的同步升级。与此同时,人工智能(AI)正深度介入掩模设计——通过机器学习算法优化多重曝光的掩模图形分解策略,可将工艺开发周期缩短40%以上,成为突破”计算光刻+实验验证”循环瓶颈的关键手段。

在先进制程与成熟工艺并行的时代,光掩模技术正站在”性能突破”与”成本控制”的十字路口。无论是EUV掩模的材料革新,还是非EUV领域的设备智能化升级,其核心目标均指向同一个终点:在摩尔定律放缓的背景下,通过光刻技术的持续创新,为半导体产业开辟新的增长路径。

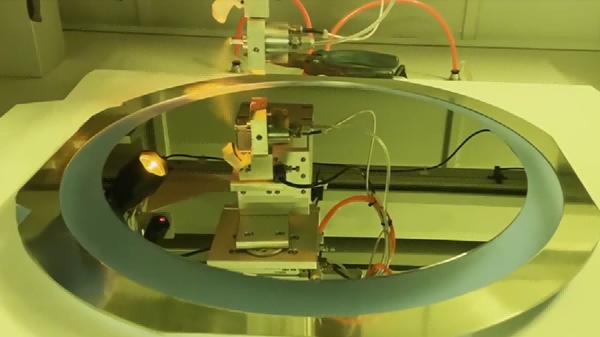

超声波喷涂技术用于半导体光刻胶涂层。与传统的旋涂和浸涂工艺相比,它具有均匀性高、微观结构良好的封装性和可控制的涂覆面积大小等优点。在过去的十年中,已经充分证明了采用超声喷涂技术的3D微结构表面光刻胶涂层,所制备的光刻胶涂层在微观结构包裹性和均匀性方面都明显高于传统的旋涂。

超声波喷涂系统可以精确控制流量,涂布速度和沉积量。低速喷涂成形将雾化喷涂定义为精确且可控制的模式,以在产生非常薄且均匀的涂层时避免过度喷涂。超声喷涂系统可以将厚度控制在亚微米到100微米以上,并且可以涂覆任何形状或尺寸。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。