助焊剂喷涂生产线系统

在现代化电子制造业中,印刷电路板(PCB)的可靠性与质量直接决定了最终电子产品的性能与寿命。作为PCB生产流程中的关键环节,助焊剂涂覆工艺对后续焊接质量,包括焊点完整性、导电稳定性及长期使用中的抗腐蚀能力,均具有决定性影响。传统的人工刷涂、浸渍或滚涂等工艺方式,虽然在一定历史阶段满足了生产需求,但普遍存在涂覆均匀性难以控制、助焊剂用量波动大、生产效率受限以及容易因操作不当产生气泡或厚度不均等问题。随着电子元器件向微型化、高密度化及高性能化方向持续发展,上述传统工艺已难以适应日益精进的生产技术要求。为此,一种基于超声波原理的助焊剂定量喷涂技术应运而生,并逐步被整合到全自动PCB生产线中,成为提升板卡制造质量与效率的重要技术手段。

本文所探讨的即是一套整合于全自动生产线中的超声波助焊剂喷涂系统。该系统主要面向规格尺寸约为114毫米×144毫米的矩形印制电路板,实现精准、均匀、可控的助焊剂涂布。接下来,将从系统工作原理、核心结构组成、主要性能优势以及其在生产线中的整合与应用价值等几个方面,对该系统进行详细阐述。

该喷涂系统的核心技术原理是利用超声波效应实现助焊剂液体的雾化与喷涂。系统内部的核心振动装置,在电信号驱动下,以高于人耳可辨频率的机械振动,使通过专用供给管路输送至振动面的助焊剂迅速破碎成极其细微且均匀的液滴。这些液滴在系统内部经过特殊结构整流与聚焦后,形成一层稳定、致密且分布均匀的喷雾状涂层。相较于传统依靠气压或机械压力的喷涂方式,该技术能够实现对雾化颗粒尺寸、喷雾角度及出料量更为精准的控制。系统通常配备高精度计量泵,可根据预设程序对助焊剂输出量进行闭环控制,确保每一块经过喷涂区的电路板所接受的助焊剂量都严格符合工艺标准,从源头上杜绝了因助焊剂过多或过少导致的焊接缺陷。

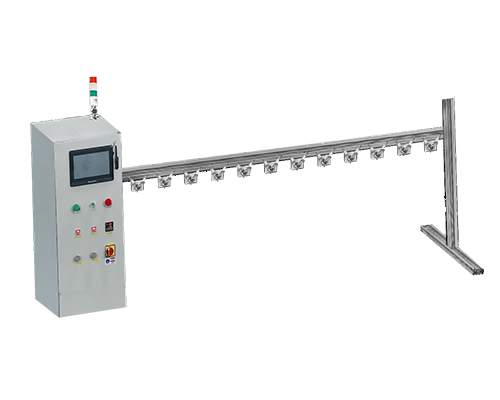

在硬件结构方面,这套集成于生产线的超声波喷涂系统主要由以下几个核心模块协同构成:首先是超声波发生与喷雾生成模块,它是实现助焊剂高效雾化的核心;其次是高精度流体供给与计量模块,负责确保助焊剂以稳定且精确的流量被输送至雾化单元;第三是运动控制与机械传动模块,该系统通常被设计成龙门架式或机器人臂式结构,能够根据预设轨迹在电路板表面上方进行精确的扫描式移动,确保喷涂覆盖无死角;第四是过程传感与闭环控制模块,通过集成多种传感器实时监测喷雾状态、流量、压力等关键参数,并将数据反馈至中央控制系统,实现过程的动态调整与优化;最后是外壳密封与废气处理模块,良好的密封设计不仅保护内部精密元件免受车间环境中的粉尘和湿气影响,还能有效收集并处理喷涂过程中可能产生的微量挥发性物质,符合清洁生产的环保要求。

将这套系统应用于尺寸规格约为114毫米×144毫米的电路板生产中,其展现出的技术优势尤为显著。首先,在涂覆质量方面,系统能够实现极高的膜层均匀性,避免局部过厚或过薄现象,这对于保证后续回流焊或波峰焊过程中焊点形成的均匀一致性至关重要。其次,在材料利用率方面,由于采用精准计量与定向喷涂技术,相比传统浸渍工艺,可显著减少助焊剂的过度使用与浪费,同时降低了因助焊剂残留过多而需要后续清洗的负担与成本。再次,在生产适应性方面,系统具备高度的柔性化特点,通过修改控制程序中的参数,即可快速适应不同尺寸或不同助焊剂类型的生产任务,极大地缩短了产品换线时的调整时间。最后,在生产线整合与自动化程度方面,该系统能够通过标准工业通信协议与生产线主控系统进行无缝集成,实现生产节奏同步、数据互通与集中监控,是构建智能化、无人化PCB生产车间不可或缺的关键环节。

综上所述,集成于印制电路板生产线中的超声波助焊剂喷涂系统,以其精准的涂覆控制、优异的均匀性表现、高效的物料利用以及卓越的生产线整合能力,为提升电子制造业的工艺水平与产品质量提供了强有力的技术支撑。面对规格标准为114毫米×144毫米的电路板,该系统能够稳定可靠地完成高质量的助焊剂涂覆任务。随着工业4.0理念的深入推进和智能制造的持续发展,此类具备高精度、高柔性、高自动化特征的工艺装备,必将在未来的电子制造领域扮演愈发重要的角色,并推动整个产业向着更高效、更可靠、更环保的方向不断迈进。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。