阴离子交换膜电解水系统中电解质进料的影响机制与性能调控

电解质进料是调控阴离子交换膜电解水系统(AEMWE)性能与运行稳定性的核心因素,其通过精准控制电极-电解质界面的pH环境,直接影响界面反应动力学与离子传输效率。其中,支持电解质的浓度调控尤为关键——合理的浓度水平是保障离子电导率、维持水分解反应持续高效进行的基础。工业实践中,通常向电解体系供给质量分数1~10%的碱性水溶液,该浓度范围可在保障离子传导效率的同时,避免过高浓度引发的膜溶胀或电极腐蚀问题。

进料模式对系统稳定性的调控作用

现有研究已证实,电解质的进料模式(单侧/双侧进料、对称/不对称进料)对AEMWE的长期运行性能存在显著影响。某团队在50℃条件下,以催化剂涂覆基底(CCS)工艺制备膜电极组件(MEA),采用胺化Radel聚砜作为离聚物,系统探究了去离子水(DIW)不同进料模式的影响规律,获得了具有指导意义的实验结论:

– 双侧循环进料:当DIW同时在阳极与阴极循环时,系统在0.2A·cm⁻²的电流密度下实现了2.25V的稳定槽压,且持续运行时间超过500小时,展现出最优的稳定性;

– 单侧阳极进料:仅向阳极供给DIW时,电解初始阶段槽压出现快速跃升,但随后进入稳定期,最终实现约300小时的连续运行;

– 单侧阴极进料:仅向阴极供给DIW时,系统降解速率显著加快,稳定运行时间最长仅196小时,是所有单一进料模式中性能最差的方案;

– 阶段式进料:若在运行前2小时向阴极供给DIW进行预处理,后续切换为阳极进料模式,系统稳定性可恢复至500小时水平。

上述结果明确表明,阴极室的充分水合,尤其是电解初始阶段的水合保障,是提升AEMWE系统效率与耐久性的关键前提,这一发现为进料策略优化提供了核心依据。

初始进料预处理与运行进料的协同调控

为进一步挖掘电解质进料的调控潜力,研究者将进料过程细分为”初始进料”与”运行进料”两个阶段,其中初始进料可视为一种针对性的预处理手段,通常以DIW或碱性溶液持续供给10分钟,旨在为膜电极组件建立稳定的离子传输通道;运行进料则指电解过程中的常规电解质供给。

实验证实,初始进料的组分选择对系统性能影响显著:在干阴极配置下,以碱性溶液作为初始进料时,系统的早期激活速度与长期运行稳定性均得到明显提升。这种性能改善本质上源于传质过程的优化——碱性预处理可快速消除膜内离子传输阻力,为后续电解反应构建高效的传质路径,尤其适用于干阴极这类对离子传输效率要求较高的工况。

电解质pH特性与离子组分的优化方向

传统AEMWE系统多采用高pH电解质(pH≈14),其核心优势在于优异的离子电导率,但同时也存在明显缺陷:强腐蚀性环境会加速电极与电解池组件的老化,旁路电流的产生还会降低能量利用效率。为此,科研人员将目光转向中性pH介质或纯DIW体系,但这类介质的低离子电导率会导致欧姆损耗剧增,同样制约性能提升。

针对这一矛盾,有研究系统探究了近中性pH介质中添加金属盐的改性效果,以高氯酸钠作为基准盐,与纯DIW体系进行对比:向阳极电解液中添加10mM高氯酸钠后,系统在0.5A·cm⁻²电流密度下的工作电压降至2.58V,而纯DIW体系的工作电压为2.77V,性能提升显著。进一步对比硝酸钾、碳酸氢钠与高氯酸钠的效果发现,硝酸钾表现出最优性能。其核心机理在于,含盐电解液通过提供额外的离子载体,降低了电解液的欧姆电阻,从而减少了电压损耗;在干阴极配置下,膜电荷与电场方向的协同作用还能进一步抑制离子渗透,强化系统稳定性。除上述盐类外,纯水与碳酸氢盐体系也已成为电解质组分的重要研究方向。

阴阳离子效应的作用机制与规律

在干阴极AEMWE操作中,电解质中的阳离子与阴离子特性是调控性能的关键参数,相关研究已揭示出明确的构效关系,为离子组分优化提供了精准指导。

碱金属阳离子的性能调控规律

一项针对碱金属阳离子(Li⁺、Na⁺、K⁺、Cs⁺)的研究表明,在低氢氧化物浓度的阳极电解液体系中,阳离子尺寸通过影响动态离子半径与迁移率,间接调控阴极过电位,而阳极过电位则因氢氧化物浓度恒定而保持稳定。该实验以0.01M氢氧化钠作为阳极电解液,阴极分别采用含不同碱金属阳离子的0.15M硝酸盐溶液(硝酸锂、硝酸钠、硝酸钾、硝酸铯),得出以下核心结论:

– 阳极过电位特性:当阳极电解液仅含氢氧化钠时,阳极过电位最低;添加硝酸盐后,阳极过电位出现小幅上升,这是因为硝酸根离子会在离聚物中积累,部分覆盖催化剂活性位点,导致离聚物内氢氧化物浓度降低;

– 阴极过电位规律:阴极过电位受阳离子种类影响显著,其中K⁺在高电流密度下表现出最小的阴极过电位,整体性能顺序为K⁺ < Na⁺ < Li⁺ ≈ Cs⁺;

– 离子迁移率机理:性能差异与阳离子的动态离子半径直接相关——Li⁺虽离子半径最小,但易形成较大的水合壳层,导致实际动态离子半径增大,迁移阻力增加;而K⁺的水合壳层最薄,动态离子半径最小,因此迁移效率最高。

基于上述规律,含K⁺的电解质体系展现出最优性能:在1A·cm⁻²电流密度下槽压仅1.802V,且以0.01M氢氧化钾+0.15M硝酸钾作为阳极电解液时,系统在60℃、1A·cm⁻²条件下实现了1000小时的长期稳定运行。此外,Na⁺也表现出良好的应用潜力,其优异的水合能力与迁移率使其在2A·cm⁻²及更高电流密度的干阴极配置中,可作为K⁺的有效替代离子。

阴离子组分的影响机制

阴离子种类对AEMWE性能的调控作用同样不可忽视。研究发现,当阳极液流为1M碱性溶液时,阴极室电解质的阴离子组成会显著影响系统性能:若阴极采用DIW或碱性溶液(即阴离子以OH⁻为主),系统高频电阻(HFR)较低,在高电流密度下表现出明显优势;而当阴离子从OH⁻替换为CO₃²⁻或NO₃⁻时,电解性能会显著下降,这一现象源于双重负面影响——一方面阴离子种类改变导致HFR增大,增加欧姆损耗;另一方面,非OH⁻阴离子会在氢析出反应(HER)催化剂表面发生吸附毒化,降低催化活性。

总结与展望

综合现有研究成果,电解质进料通过进料模式、组分特性、阶段调控等多重维度,共同影响AEMWE系统的性能与稳定性:初始阶段的阴极水合保障、碱性预处理的合理应用,以及K⁺等优势阳离子的选择,是当前提升系统性能的有效路径;而阴离子的优化则需以避免催化剂毒化为核心原则。

未来研究应聚焦于复杂工况下阴阳离子的协同作用机制,开发动态可调的进料策略,结合膜材料改性与电极结构优化,进一步突破电解质进料相关的性能瓶颈,为AEMWE技术的工业化应用提供更完善的理论支撑与技术方案。

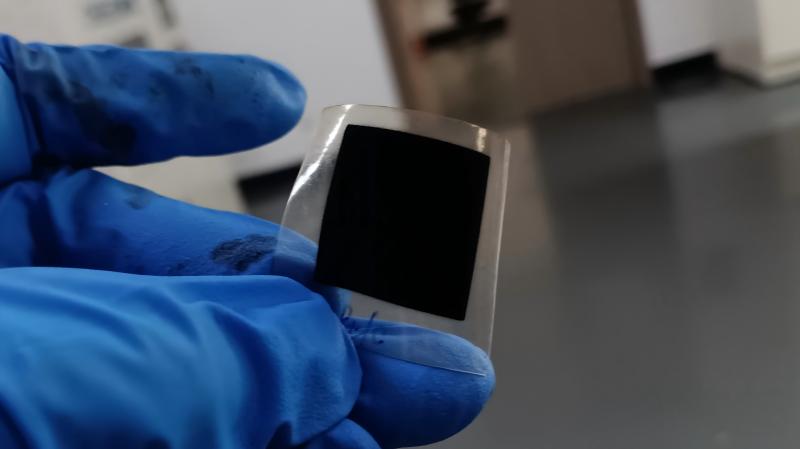

超声波喷涂机凭借雾化均匀、涂层致密的优势,成为AEM(阴离子交换膜)燃料电池阴极的理想制备设备。其核心原理是通过超声波换能器将电能转化为高频振动,使阴极浆料(含催化剂、粘结剂、溶剂等)破碎成微米级雾滴,精准沉积于AEM表面形成催化层。

制备时需先调控浆料粘度至5-20 mPa·s,确保雾化稳定性。设置超声频率20-40 kHz,喷涂压力0.1-0.3 MPa,喷嘴移动速度5-10 mm/s,保证涂层厚度均匀可控在10-30 μm。过程中需维持喷涂环境湿度40%-60%,避免溶剂过快挥发导致涂层开裂。

该技术能减少催化剂团聚,提升三相界面接触面积,同时降低涂层孔隙率,增强电子传导性。相较于传统喷涂,其制备的阴极催化层利用率提升15%-20%,使AEM燃料电池峰值功率密度提高约10%,且批次稳定性优异,为AEM器件规模化生产提供支撑。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。