感测片电极制作与涂层工艺

在各类电子器件(如传感器、柔性电路等)的制作流程中,基材准备、电极制作与涂层工艺是奠定器件性能、稳定性及使用寿命的核心环节,三者需紧密衔接、严格把控参数,以确保最终产品满足使用需求。

一、基材准备

基材作为器件的基础承载结构,不仅需为后续电极与功能层提供稳定支撑,还需适配加工过程中的物理、化学环境,其性能直接影响器件的整体可靠性。

(一)常用基材特性

PET(聚对苯二甲酸乙二酯):作为柔性基材的主流选择,具备优异的力学韧性,可承受一定程度的弯曲与折叠,且轻量化、耐多数常规化学试剂腐蚀;同时具有较好的尺寸稳定性,在中低温加工环境下不易发生形变,适合用于柔性电子、便携式器件等场景。

PVC(聚氯乙烯):成本经济性突出,加工成型难度低,可通过裁剪、冲压等方式快速制成不同形状的基板;但其耐高温性较弱,长期使用温度需控制在 60℃以下,且绝缘性能略逊于 PET,更适用于对成本敏感、使用环境温和的非高精度器件。

陶瓷基板:拥有极高的绝缘强度与导热性能,能耐受高温(通常可承受 500℃以上)与剧烈温度变化,且表面平整度极佳;不过材质较脆、重量较大,主要用于高功率器件、高温工作环境下的精密电子元件,如工业检测传感器、功率模块等。

(二)基材核心要求

绝缘性:基材体积电阻率需不低于 10¹²Ω・cm,避免因漏电导致电极间信号干扰或功能失效,尤其在高精度检测类器件中,绝缘性不足会直接影响数据准确性。

表面平整度:表面粗糙度(Ra)需控制在 0.5μm 以内,若存在凸起、凹陷或划痕,会导致后续涂层厚度不均、导电层断裂,甚至引发电极短路;部分高精度场景需通过抛光处理进一步提升表面光洁度。

加工耐受性:需能承受后续印刷时的机械压力(通常为 0.1-0.5MPa)、烘烤固化的高温(100-150℃)及涂层材料的化学浸润,不会出现开裂、变形、溶解或材质老化等问题。

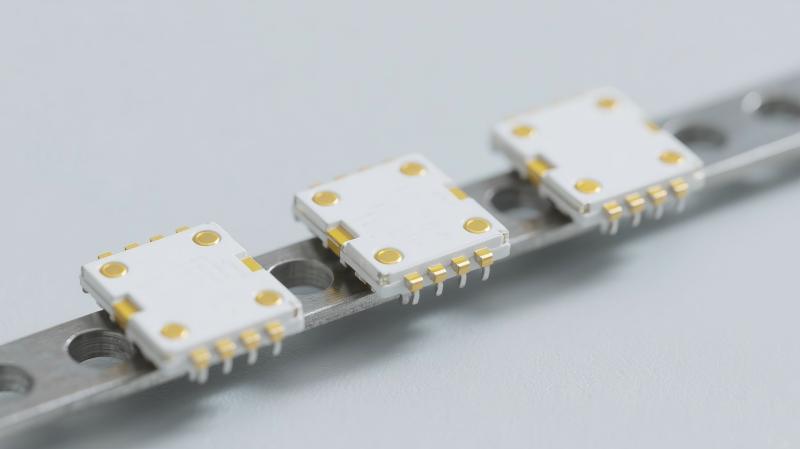

二、电极制作

电极是器件实现电信号传输、能量转换或信号检测的核心功能层,需根据器件用途选择适配的导电材料,确保导电性、稳定性及与基材 / 功能层的兼容性。

(一)导电材料选择与应用

1. 碳墨(Carbon ink)

- 核心用途:作为工作电极与对电极的首选材料,适用于多数常规电子器件与传感器。

- 优势特性:导电性稳定(体积电阻率通常为 10⁻²-10⁻³Ω・cm),成本低廉且化学惰性强,不易与后续功能层(如敏感膜、电解液)发生反应;墨料中碳颗粒的粒径(一般为 50-200nm)与分散性可调控,能通过调整配方适配不同涂覆工艺,形成均匀的导电层。

- 适用场景:环境检测传感器、柔性电路的信号传输电极、低成本电子标签等。

2. 银 / 氯化银墨(Ag/AgCl ink)

- 核心用途:专门作为参考电极材料,是电位检测类器件(如 pH 传感器、离子传感器)的关键组件。

- 优势特性:具备极强的电位稳定性,在常温常压下能提供恒定的基准电位(标准状态下约为 0.222V vs 标准氢电极),可精准校准工作电极的电位信号,减少检测误差;墨料中银与氯化银的摩尔比需严格控制在 1:1 左右,且需添加粘结剂提升与基材的附着力,避免使用过程中脱落。

- 注意事项:需在干燥、避光环境下储存,防止银成分氧化或氯化银吸潮失效,影响电位稳定性。

3. 金 / 铂墨

- 核心用途:用于对灵敏度、生物相容性有高要求的特殊场景,作为工作电极或对电极。

- 优势特性:导电性优异(金的体积电阻率约为 2.4×10⁻⁸Ω・cm,铂约为 10.6×10⁻⁸Ω・cm),能降低电极阻抗,提升信号响应速度与检测灵敏度;同时具备极佳的生物相容性,与生物组织、体液接触时不会引发免疫反应或毒性,且耐腐蚀性强,可长期浸泡在电解液或生物样本中使用。

- 适用场景:生物传感器(如血糖检测、细胞电位监测器件)、高精度电化学分析仪器的核心电极。

三、涂层工艺

涂层工艺是将导电材料精准转化为电极结构的关键步骤,需通过合理选择涂覆方式、控制固化条件与多层叠加顺序,确保电极的导电性、结构完整性及层间绝缘性。

(一)超声波涂覆工艺

- 工作原理:利用超声波振动(频率通常为 20-100kHz)使导电墨料雾化成微米级液滴,再通过高压气流将雾化墨料精准喷射至基材表面,形成均匀的湿膜;相较于传统刮刀涂覆、丝网印刷,超声波涂覆能实现更精细的厚度控制(湿膜厚度可控制在 5-50μm),且墨料利用率高(达 90% 以上),不易产生气泡、针孔等缺陷。

- 关键参数:需根据墨料粘度(通常控制在 10-100cP)调整超声功率与喷射压力,粘度较高时需提升超声功率以确保雾化效果;涂覆速度需与基材传输速度匹配(一般为 0.5-2m/min),避免出现涂层重叠或空缺,确保电极图案的精准度。

(二)烘烤固化

- 作用目的:通过高温加热使导电墨料中的溶剂挥发,同时促使导电颗粒(如碳、银)紧密结合,形成稳定的固态导电层,提升导电性与附着力。

- 工艺参数:固化温度需严格控制在 100-150℃,温度过低会导致溶剂残留,使导电层电阻率升高、附着力下降;温度过高则可能导致基材变形(如 PET 基材超过 150℃易软化)或导电材料氧化(如银墨高温下易生成氧化银,降低导电性)。固化时间通常为 30-60 分钟,具体需根据涂层厚度调整,厚膜需延长时间以确保溶剂充分挥发。

- 辅助措施:部分对氧化敏感的墨料(如铂墨)需在惰性气体(如氮气、氩气)氛围下固化,防止金属颗粒氧化;固化后需冷却至室温再进行后续操作,避免热应力导致涂层开裂。

(三)多层制程

- 叠加顺序:需遵循 “功能优先、精准定位” 原则,通常先涂覆工作电极(核心反应区,需精准对应器件的检测或信号采集区域),待其固化后再涂覆参考电极(需靠近工作电极,缩短电位检测路径,减少信号损耗),最后涂覆对电极(形成电流回路,需与工作电极保持一定间距,避免短路)。

- 绝缘层处理:若器件存在多组电极或需隔绝外部环境,需在电极层固化后涂覆绝缘层(常用材料为环氧树脂、聚酰亚胺等);绝缘层需覆盖非电极区域,仅暴露电极的工作端面,涂覆后需在 80-120℃下二次固化,确保绝缘性能与附着力。

- 层间控制:多层涂覆过程中需保证各层的对齐精度(偏差需小于 10μm),可通过基材定位标记或视觉对准系统实现;相邻层固化后需进行表面清洁,去除残留杂质,防止层间结合不良或短路。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。