PEM电解槽测试问题

不少从业者在测试质子交换膜(PEM)电解槽时,常会遇到性能不达预期的情况,却难以定位问题根源。影响测试性能的因素较多,包括催化剂特性、浆料分散效果、喷涂工艺参数、催化剂负载量、质子膜选型、密封垫片匹配度及组装力矩等,其中膜电极制备环节是核心影响因素。排查问题前需建立参照标准,商用 PEM 电解槽的典型参数可作为基准:阳极采用氧化铱(IrO₂)催化剂,阴极采用铂碳(Pt/C)催化剂,催化剂与质子膜溶剂配比为 0.8~1;通过探针超声、匀浆机实现浆料分散后,采用静电喷涂、超声喷涂、二流体喷涂或卷对卷工艺,将催化剂负载于质子膜(即 CCM 结构),阳极负载量通常为 1.0~1.5mg/cm²,阴极为 0.2~0.4mg/cm²;质子膜可选用国产型号或进口 115/117 系列,阳极气体扩散层为镀铂钛毡,阴极可选镀铂钛毡或碳纸;组装力矩需≥6N,采用纯水进液,流速按有效面积计算不低于 20mL/(min・cm²),测试温度控制在 80℃,在此条件下膜电极性能通常可维持在 2A/cm²@2V 水平。

商用电解槽的典型测试条件可参考:阳极 IrO₂负载量 1.0mg/cm²,阴极 Pt/C 负载量 0.2mg/cm²,质子交换膜选用 115 系列,催化剂有效面积为 1cm² 或 25cm²,阴阳极扩散层均为镀铂钛毡;测试温度 80℃,循环水电导率<5μS/cm²,4cm² 面积对应流速 200mL/min,25cm² 面积对应流速 1.0L/min。可对照上述参数,逐项排查电解槽性能不佳的原因:

一、催化剂性能排查

自主合成的阳极酸性氧析出反应(OER)材料,在组装膜电极(MEA)前,需通过三电极体系测试筛选。若三电极测试中,材料的性能与稳定性优于商用 IrO₂,则组装后通常能达到更优效果;若组装后性能不及商用水平,大概率是膜电极制备环节存在问题,可尝试使用商用 IrO₂材料复刻测试,验证是否能达到商用标准,以排除催化剂本身的影响。

二、浆料分散问题处理

浆料问题主要源于分散不充分。若自主合成的催化剂粒径较大,易发生沉降,难以实现均匀分散,进而导致喷涂效果差、材料比表面积低、性能衰减快、催化剂易脱落,甚至堵塞喷涂喷头。可通过延长超声时间改善分散效果,但根本解决方案是在合成阶段减小材料粒径,从源头提升分散性。

三、喷涂工艺优化

喷涂工艺是影响膜电极性能的关键因素。手动滴涂或手持喷枪喷涂,难以保证均匀性,且催化剂与膜的粘附性差,易出现脱落、传质不畅等问题;若喷涂时溶剂未及时挥发,还可能导致质子膜溶胀,引发更严重故障。部分从业者选择将催化剂用喷涂于扩散层后再与膜压合,理论上,无论喷涂于膜表面还是扩散层,经机械拧紧或热压后效果相近,但实际应用中,由于粘结剂与质子膜的结合更稳定,且更利于质子传输,因此将催化剂直接喷涂于膜表面(CCM 结构)的效果更优。

对于在扩散层上原位生长的 CCS 自支撑电极,无需考虑粘附性问题,可直接使用;但粉体催化剂需通过喷涂工艺负载,因此商用场景中普遍采用 CCM 方案,利用超声喷涂设备将浆料喷涂于膜表面。CCM 喷涂需专用设备支持,若测试量较小,委托专业机构加工膜电极比自行购置设备更经济;若实验室具备喷涂设备,建议先使用商用催化剂制备膜电极,与商用测试结果对比,验证工艺稳定性后,再测试自主材料的膜电极。

四、催化剂负载量控制

催化剂负载量与性能呈 “火山图” 关系:负载量过低会导致活性位点不足,影响性能与稳定性;负载量过高则会阻碍传质,同样降低性能。不同催化剂的最佳负载量存在差异,目前商用阳极 IrO₂的主流负载量为 1mg/cm²,可在控制成本的同时保证测试稳定性。部分企业宣称能将 IrO₂负载量降至 0.4~0.5mg/cm²,文献中也有更低负载量的报道,但低负载量膜电极需经过长期稳定性验证,切勿为追求低负载而忽视耐久性。

五、质子膜选型建议

此前常用的进口 115/117 系列全氟磺酸质子膜,目前国内采购渠道受限,需注意甄别产品真伪。近年来国产质子膜技术快速发展,性能与耐受性已接近进口产品,且价格仅为进口膜的一半,有效打破了依赖进口的局面,解决了该领域的技术瓶颈。

六、密封垫片匹配要点

垫片厚度需与扩散层厚度匹配,其尺寸会影响电解槽的接触电阻,可通过阻抗测试分析匹配效果,确保垫片与电极结构的适配性。

七、组装力矩调节

即使是相同型号的电解槽,组装力矩不同也会影响测试结果。膜电极有效面积越大,所需力矩越高,以保证电解槽密封性。通常力矩需控制在 6N 以上,力矩过小会增加接触电阻,过大则可能损坏质子膜或阻碍扩散层传质。

除上述因素外,双极板耐腐蚀性、流道设计及进液流速等也会影响性能。若缺乏足够精力逐项排查,可委托专业机构完成膜电极制备与组装测试,以便聚焦材料本身的研究。

膜电极使用与保存注意事项

即使膜电极制备达标,不当的使用与保存也会导致性能衰减,需注意以下要点:

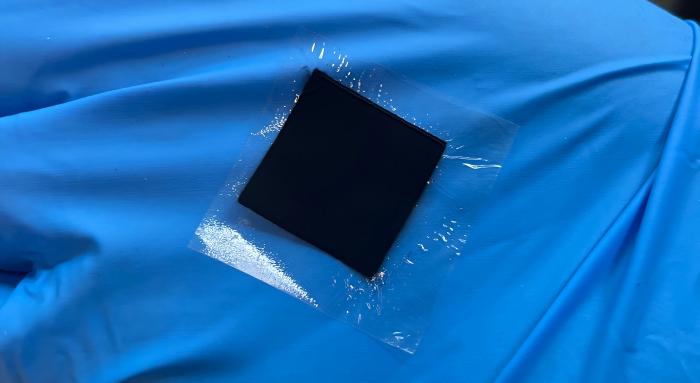

- 现做现用与密封保存:膜电极建议现制备现使用。若实验室具备喷涂设备,一次制备的未用完膜电极需真空密封保存,保质期可达 3 个月以上;采购的成品膜电极,需要求供应商真空密封发货,未使用部分及时真空密封储存。

- 使用后湿态保存:用过的膜电极需在湿态、密封、避光条件下保存,并尽快再次测试。若测试暂停且不拆卸电解槽,需保持持续通水或注水封口,确保膜电极始终处于湿润状态 —— 质子膜干燥后性能会快速衰减且无法修复;若需拆卸或更换膜电极,需将使用过的膜电极在湿润状态下密封避光保存,并在一周内完成再次测试,避免其因接触空气湿度、氧气或光照导致性能下降。

- 测试时的通水与控温:电解槽需先通水后通电,防止干烧损坏质子膜。带加热棒或加热片的控温电解槽,需从室温缓慢升温至目标温度,避免直接设置高温导致瞬时功率过大,对膜电极造成不可逆损伤;若通过水浴加热电解液控温,待电解液温度稳定后即可通入电解槽,同时需做好电解槽温度监测与保温。

- 电化学活化:制备好的膜电极无需泡水活化,但需对催化剂进行电化学活化 —— 在电流密度≤1A/cm²(或电压≤1.8V,建议选用 1.6~1.7V)的条件下恒压运行一段时间,待电流稳定后即可正常测试。只要性能未衰减,制备好的膜电极可持续使用,无需频繁更换。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。