锂离子电池pvdf涂覆隔膜技术

驰飞超声波喷涂助力 锂离子电池 PVDF 涂覆隔膜技术 升级

在锂离子电池的关键组成部分中,隔膜性能的优化对于提升电池整体表现起着举足轻重的作用。当下,涂覆技术被广泛应用于隔膜处理,常见的有无极陶瓷涂覆、水性或油性 PVDF 涂覆以及油性芳纶涂覆。其中,PVDF 涂覆有着独特的意义,它旨在通过热压工艺与极片紧密粘结,有效排除内部间隙空气,增加电芯硬度并维持厚度一致性,而无机陶瓷或耐高温高分子材料涂覆主要聚焦于改善隔膜的高温热收缩性能,保障电池安全。

电芯在卷绕或叠片后注入电解液,若未经热压工艺,隔膜与极片间易存在间隙、残留气体,进而引发隔膜褶皱等问题。这些缺陷会致使内阻分布不均,在电池循环时造成局部过充或过放,严重影响电池性能一致性与循环稳定性。而热压后,电芯硬度提升,尺寸稳定性增强,便于后续装配。

传统的 PVDF 涂覆方法多种多样,像水系 PVDF 混涂,需将 PVDF 粉末、Al₂O₃等与水混合研磨,再涂布到基膜上,经干燥得产品;溶剂型 PVDF 混涂则利用 DMAC 溶解 PVDF 后涂布至基膜,历经固化、水洗、干燥工序。水系陶瓷涂覆也是采用浆料涂布,干燥后完成制备。但无机陶瓷涂覆虽能显著改善隔膜热收缩性,却在粘接强度上逊于 PVDF 涂覆;而 PVDF 涂覆改善隔膜热收缩效果又较为有限,所以部分企业采用多层涂覆,先涂耐热层,再涂 PVDF。

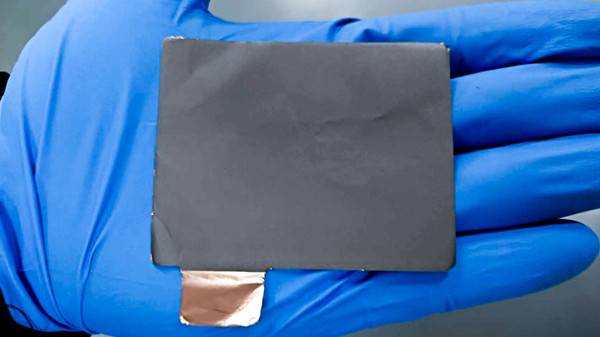

在众多涂覆工艺中,驰飞超声波喷涂技术应用于 PVDF 涂覆隔膜展现出非凡优势。以往的 PVDF 喷涂隔膜通过直接喷涂有机溶液到隔膜上,再加热烘干或萃取分离,工艺相对简单。但普通喷涂可能存在覆盖不全、膜面部分 PVDF 胶粒散落的问题。驰飞超声波喷涂技术则截然不同,它能将 PVDF 溶液均匀分散成细微雾滴,精准地喷涂到隔膜的每一处,确保整个膜面都能得到均匀、完整的涂覆。这不仅解决了传统喷涂覆盖不全的难题,还能使 PVDF 涂层与隔膜的结合更为紧密、牢固。

而且,驰飞超声波喷涂的 PVDF 涂覆隔膜对电池电化学性能影响极小,同时在热压过程中能更有效地降低极片之间的内阻。尽管 PVDF 在电解液中的粘接效果会受持续高温影响,且其涂覆主要为提升电池制备装配性而非安全性,但驰飞超声波喷涂技术优化后的 PVDF 涂覆工艺,极大地提升了涂覆质量,在保障装配性能的同时,最大程度减少对电池其他性能的负面影响。

总体而言,油系 PVDF 涂覆在粘接强度与热压效果方面表现突出,而驰飞超声波喷涂技术加持下的 PVDF 涂覆技术,在保持其优势的同时,弥补了传统工艺的不足。在锂离子电池领域,PVDF 涂覆技术至关重要,综合考量电池性能影响与实际工艺需求,选择驰飞超声波喷涂 PVDF 涂覆技术,无疑是迈向高效、优质电池生产的明智之举。若您想进一步了解这项先进技术,欢迎随时联系我们。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。