超声涂覆铂基催化剂

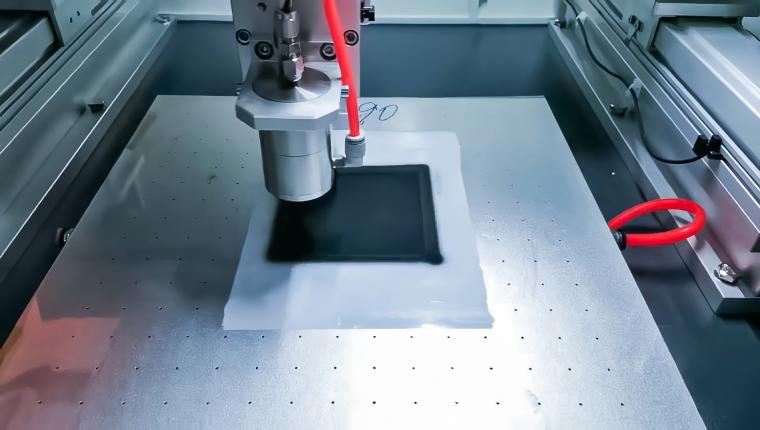

超声涂覆(Ultrasonic Coating)是一种基于超声波能量的精密涂覆技术,通过将涂覆浆料(含铂基催化剂、粘结剂、溶剂等)转化为均匀细小的雾滴,精准沉积在基底表面形成薄膜的工艺。该技术因涂层均匀性高、催化剂分散性好、材料利用率高的特点,成为铂基催化剂(如前文提及的晶格畸变铂褶皱纳米颗粒LD-Pt WNPs)负载于电极基底(如碳纸、碳布、金属集流体)的重要手段,广泛适配燃料电池、电解水制氢等氢电催化设备的电极制备。

一、超声涂覆铂基催化剂的核心原理

超声涂覆的核心是利用超声波振动的空化效应与雾化作用,突破传统涂覆(如滴涂、喷涂)的局限,实现铂基催化剂的高效、均匀负载,具体过程分为三步:

1. 浆料制备:将铂基催化剂(如LD-Pt WNPs)与离子交换树脂(如Nafion,质子交换膜燃料电池常用粘结剂)、溶剂(如乙醇、去离子水)按比例混合,搅拌形成均匀分散的涂覆浆料,确保催化剂颗粒不团聚;

2. 超声雾化:浆料通过进料管输送至超声雾化头,雾化头在高频超声波(通常20-150kHz)作用下振动,将浆料“击碎”为直径5-50μm的微小雾滴,雾滴尺寸均匀且不带明显冲击力;

3. 精准沉积:雾化后的催化剂雾滴在气流(如压缩空气、惰性气体)辅助下,定向喷射至预处理后的基底表面(如清洁的碳纸),溶剂快速挥发后,形成厚度可控(通常1-50μm)、催化剂均匀分布的薄膜涂层。

二、超声涂覆在铂基催化剂应用中的核心优势

相较于传统涂覆技术,超声涂覆能更好地发挥铂基催化剂的催化性能,尤其适配高活性、易团聚的铂基催化剂(如纳米级、晶格畸变结构的铂颗粒),核心优势体现在四方面:

1. 提升催化剂分散性,暴露更多活性位点

超声波的振动能量可有效抑制铂基催化剂颗粒在涂覆过程中的团聚——传统滴涂易因浆料流动不均导致催化剂局部堆积,而超声雾化的雾滴细小且均匀,沉积后催化剂颗粒在基底表面呈单分散或弱团聚状态,能最大程度暴露铂的活性位点(如LD-Pt WNPs的晶格畸变区域),减少“无效催化剂”(团聚颗粒内部无法参与反应的部分)。

2. 涂层均匀性高,优化电极反应动力学

超声涂覆的涂层厚度偏差可控制在±5%以内,远优于传统喷涂(±15%)。均匀的铂基催化剂涂层能确保电极表面的“反应位点密度一致”,避免局部电流集中导致的过电位升高;同时,均匀涂层还能优化电解质(如碱性溶液、质子交换膜)与催化剂的接触面积,加快H⁺/OH⁻的传输速率,提升HER/HOR反应动力学(对应前文LD-Pt WNPs的高活性优势)。

3. 降低铂用量,提升材料利用率

铂作为贵金属,成本占氢电设备(如燃料电池)的30%-50%。超声涂覆的雾化效率高(材料利用率达85%以上,传统喷涂仅50%-60%),可在保证电极活性的前提下,将铂的负载量降低10%-30%(例如从传统的0.1mg/cm²降至0.07mg/cm²);同时,精准的雾滴沉积能避免催化剂在基底边缘的浪费,进一步控制成本。

4. 保护催化剂结构完整性,维持长期稳定性

超声涂覆的雾化过程无机械冲击力(雾滴动能低),可避免传统高压喷涂对铂基催化剂微观结构的破坏——例如前文的LD-Pt WNPs依赖“晶格畸变”提升活性,高压喷涂可能导致畸变结构坍塌,而超声涂覆能完整保留其褶皱形貌与晶格缺陷,确保催化剂在长期运行中(如电解水36小时)仍维持稳定活性。

三、超声涂覆铂基催化剂的关键工艺参数

工艺参数的调控直接影响涂层质量与催化性能,需根据铂基催化剂的粒径、基底类型(如碳纸、钛片)调整,核心参数包括三类:

1. 超声参数:

– 频率:通常选择40-80kHz——低频(20-40kHz)雾化雾滴较大,适合厚涂层(>10μm);高频(80-150kHz)雾滴细小,适合薄涂层(<5μm),避免催化剂团聚;

– 功率:一般控制在10-50W——功率过低易导致浆料雾化不完全,出现“液滴流”;功率过高可能破坏铂基催化剂的纳米结构(如褶皱形貌)。

2. 浆料参数:

– 固含量:铂基催化剂在浆料中的质量分数通常为5%-15%——固含量过低会增加涂覆次数,导致涂层分层;过高则浆料粘度大,雾化困难,易堵塞雾化头;

– 粘度:通过溶剂比例调节至5-20cP(厘泊),粘度适中可确保雾滴均匀,同时避免溶剂挥发过快导致涂层开裂。

3. 沉积参数:

– 雾化头与基底距离:通常5-15cm——距离过近易导致涂层局部过厚,距离过远则雾滴易扩散,涂层不均匀;

– 涂覆速度:基底移动速度(如传送带速度)控制在1-5mm/s,速度与雾化量匹配,确保单次涂覆厚度均匀,避免多次涂覆的界面分层。

四、超声涂覆铂基催化剂的典型应用场景

超声涂覆技术已成为氢电催化设备电极制备的核心工艺之一,典型应用包括两类:

1. 碱性电解水制氢电极

将LD-Pt WNPs等铂基催化剂通过超声涂覆负载于钛片、镍 foam(泡沫镍)基底,形成阴极(HER)涂层——均匀的催化剂涂层能适配碱性电解槽的高电流密度工况(如1000mA/cm²),减少局部析氢导致的电极腐蚀,提升设备寿命。

2. 质子交换膜燃料电池(PEMFC)电极

在碳纸基底上超声涂覆铂基催化剂(如Pt/C、Pt-Co合金)与Nafion粘结剂的混合浆料,形成阳极(HOR)或阴极(ORR,氧还原反应)涂层——该技术制备的涂层能优化质子(H⁺)在Nafion与催化剂间的传输路径,提升燃料电池的功率密度(如从0.8W/cm²提升至1.0W/cm²)。

五、技术挑战与未来方向

当前超声涂覆在铂基催化剂应用中仍需突破两大挑战:

1. 规模化适配性:实验室级超声涂覆多为单喷头设备,量产时需多喷头同步工作,需解决喷头间的涂层衔接问题,避免出现“接缝处厚度不均”;

2. 高粘度浆料适配:对于高负载量(如铂负载量>0.2mg/cm²)的场景,浆料粘度升高,雾化难度增加,需开发新型超声雾化头(如多孔雾化头)提升雾化效率。

未来方向则聚焦“工艺-性能一体化优化”:结合原位表征技术(如原位XRD、SEM),实时观测涂覆过程中铂基催化剂的结构变化,通过AI算法自动调节超声功率、浆料粘度等参数,实现“涂覆工艺-催化性能”的精准匹配,进一步推动氢电设备的产业化。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。