超声波涂覆铂涂层钛扩散层和铱基催化剂

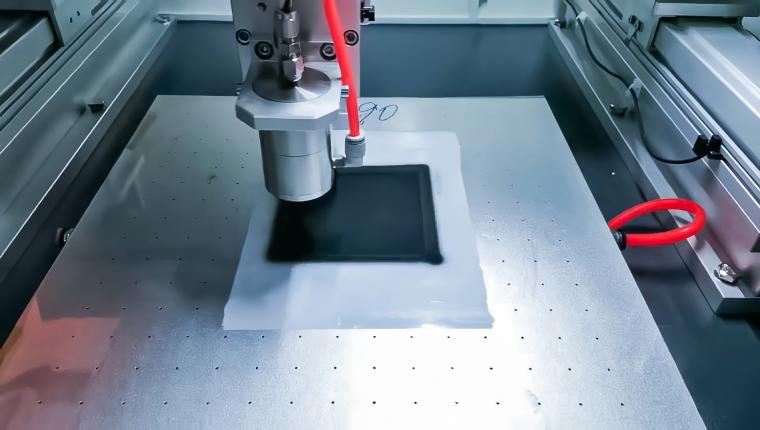

在质子交换膜水电解(PEMWE)技术中,超声波涂覆是传统膜电极组件(MEA)制备的常用工艺之一,主要用于在钛基多孔传输层(PTL)表面形成铂涂层或铱基催化剂层。其核心原理是将金属(铂/铱)催化剂与离聚物、溶剂混合制成均匀浆料,通过超声波喷雾器将浆料雾化并精准涂覆在基底表面,形成功能性涂层。以下从“铂涂层钛扩散层”和“铱基催化剂”两个应用场景,结合工艺特点、性能局限及改进方向展开详细分析。

一、超声波涂覆在铂涂层钛扩散层中的应用

钛扩散层(PTL)是PEMWE阳极的关键组件,需通过铂涂层解决“钛基底高接触电阻”和“高电位下氧化钝化”问题。超声波涂覆在铂涂层制备中属于湿法涂覆工艺,其应用逻辑与性能特征如下:

1. 工艺应用逻辑

– 浆料制备:将铂纳米颗粒(或前驱体)与全氟磺酸(PFSA)离聚物、溶剂(如醇类)混合,形成稳定的铂浆料——离聚物的作用是“粘结铂颗粒”并“维持涂层完整性”,同时辅助质子传输。

– 涂覆过程:通过超声波喷雾器将铂浆料雾化成微小液滴,均匀喷洒在钛PTL表面,经干燥后形成连续的铂涂层(厚度通常为纳米至微米级)。

– 核心目标:通过铂涂层降低钛PTL与催化剂层的接触电阻,同时隔绝钛基底与高电位、强酸性环境,避免钛氧化生成高电阻的TiO₂钝化膜。

2. 关键性能局限

超声波涂覆铂涂层存在两大核心问题,直接影响钛扩散层的稳定性与电解槽寿命,与PEMWE阳极的“铂溶解降解”风险高度关联:

– 浆料侵入与涂层不均:钛PTL具有多孔结构(孔径通常为微米级),超声波涂覆时,液态浆料易渗透至PTL内部孔隙而非仅停留在表面,导致“表面铂涂层变薄+孔隙内铂颗粒堆积”——表面涂层过薄会加速铂的电化学溶解(暴露钛基底),孔隙堆积则可能堵塞氧气/水传输通道,增加传质阻力。

– 离聚物依赖引发的间接风险:为维持铂涂层的附着力与质子传导,必须添加离聚物,但离聚物会改变涂层表面的电化学环境:一方面,离聚物与铂颗粒的界面作用可能局部升高电位(超过2.0 V vs. RHE),加速铂的溶解(反应为Pt→Pt²⁺+2e⁻);另一方面,离聚物老化后可能发生溶胀或脱落,导致铂涂层开裂,进一步加剧钛基底暴露与铂溶解。

3. 与替代工艺的对比

相较于物理气相沉积(PVD)等干法工艺,超声波涂覆铂涂层的劣势显著:PVD工艺可直接将铂靶材蒸发并沉积在钛PTL表面,无需离聚物,且涂层仅附着于PTL表面(无孔隙侵入),在0.03-0.1 mg/cm²的低铂负载下仍能保持均匀性,接触电阻比超声涂覆降低30%-50%,同时避免离聚物引发的溶解风险。

二、超声波涂覆在铱基催化剂中的应用

铱基催化剂是PEMWE阳极析氧反应(OER)的唯一实用材料,超声波涂覆是传统铱基催化剂层(用于多孔扩散电极PTE或催化剂涂层膜CCM)的主流制备工艺,但其性能受限于“离聚物依赖”和“结构缺陷”,具体表现如下:

1. 工艺应用与传统定位

在传统PEMWE制备中,超声波涂覆铱基催化剂的流程与铂涂层类似,且是工业化初期的核心工艺:

– 浆料配方:将铱氧化物(IrOₓ)纳米颗粒、PFSA离聚物、溶剂混合,制成固含量5%-10%的催化剂浆料——离聚物需同时承担“粘结IrOₓ颗粒”“质子传输”和“固定催化剂层于PTL表面”三大功能。

– 涂覆对象与目标:主要用于在钛PTL表面制备铱基PTE,或直接在质子交换膜表面制备CCM;核心目标是形成连续的OER活性层,确保电流密度与催化效率。

2. 核心性能短板(基于实验数据支撑)

超声波涂覆的铱基PTE在性能与稳定性上显著落后于无离聚物工艺,核心问题集中在“离聚物负面影响”与“结构不均”:

– 离聚物引发的OER动力学抑制:离聚物会附着在铱基催化剂表面,形成“中毒层”——实验数据显示,与无离聚物PTE相比,超声涂覆的离聚物型PTE在3 A/cm²电流密度下过电位升高约50-80 mV,Tafel斜率从35-40 mV/dec增至55-60 mV/dec,原因是离聚物堵塞了铱基催化剂的活性位点,同时增加了氧气传输阻力(高电流下气泡聚集,导致局部脱水与供水不足)。

– 浆料侵入与活性位点浪费:钛PTL的多孔结构导致超声涂覆的铱基浆料渗透至孔隙深处,约30%-40%的铱颗粒被包裹在PTL内部,无法参与OER反应;而无离聚物PTE(PVD工艺)仅在PTL表面形成铱层,0.085 mgIr/cm²的低负载下活性位点利用率比超声涂覆提高2倍以上。

– 稳定性不足:离聚物的存在加速了铱的溶解与团聚——长期运行中,离聚物溶胀会导致铱颗粒脱落,同时离聚物与IrOₓ的界面反应可能促进IrO₂氧化为可溶性的IrO₄²⁻,加速活性物质流失;对比实验显示,超声涂覆的铱基PTE在1000小时加速应力测试(AST)后,电压衰减率是无离聚物PTE的2.5-3倍。

3. 与新型工艺的差异(非超声涂覆的改进方向)

需注意:“超声辅助”与“超声波涂覆”本质不同——前者是“超声辅助催化剂合成”(如RIE策略中用超声调控CeOx载体生长与Ir成核速率,实现Ir颗粒嵌入载体),后者是“超声辅助涂层制备”,两者不可混淆。当前超越超声波涂覆的铱基催化剂制备工艺主要有两类:

– 无离聚物PVD工艺:直接将铱靶材通过PVD沉积在PTL表面,省去“催化剂合成”与“浆料制备”两步流程,无离聚物中毒问题,0.033 mgIr/cm²的超低负载下仍能保持均匀性,OER过电位比超声涂覆降低40-60 mV。

– 激光烧蚀+PVD复合工艺:先通过激光烧蚀处理钛PTL表面,熔融钛并消除微小孔隙、提高表面粗糙度,再用PVD沉积铱层——该工艺使铱的电化学比表面积提升50%以上,在4 A/cm²电流密度下电压比超声涂覆PTE降低56 mV,且稳定性提升1.8倍。

三、超声波涂覆工艺的改进方向

核心改进方向

– 无离聚物化:用PVD、溅射等干法工艺替代超声波涂覆,消除离聚物对催化活性与稳定性的负面影响,同时减少铂/铱的负载量(降低成本)。

– 基底表面预处理:对钛PTL进行激光烧蚀或喷砂处理,提高表面粗糙度,减少浆料侵入(或优化PVD涂层附着力),提升催化剂利用率。

– 工艺组合创新:将超声波涂覆与“离聚物改性”结合(如使用低氟含量、高稳定性的新型离聚物),在保留规模化优势的同时,降低OER中毒风险——但该方向仍处于实验室探索阶段,尚未超越无离聚物工艺。

综上,超声波涂覆在PEMWE早期研发中为铂涂层与铱基催化剂的制备提供了可行路径,但随着对“低贵金属负载、长寿命”需求的提升,其“离聚物依赖”与“结构缺陷”的短板日益凸显,逐步被PVD、激光辅助等新型工艺替代,成为推动PEMWE成本下降与寿命提升的关键技术迭代方向。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。