超声喷涂机喷涂SOFC

超声喷涂机喷涂SOFC – 阴极涂层制备 – 电解质薄膜沉积 – 阳极功能层 – 驰飞超声

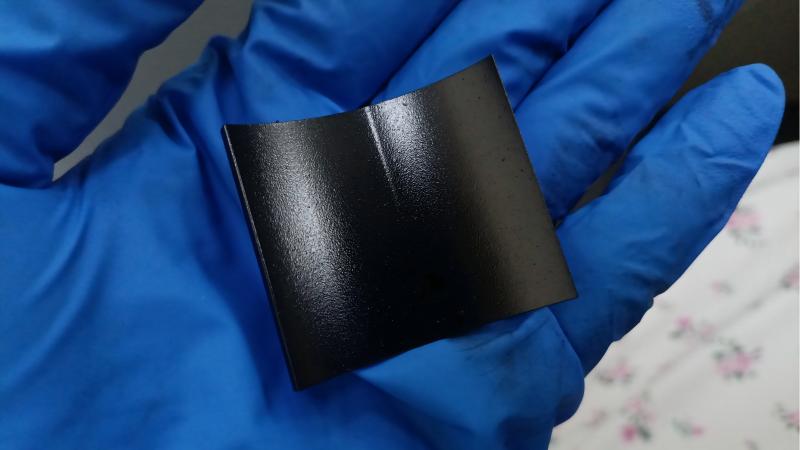

超声喷涂机在SOFC制造中能实现纳米至微米级超薄、高均匀涂层,显著提升材料利用率(85-95%)与量产一致性,已在阴极浸渍、电解质薄膜、多功能复合层等环节取得应用与验证。

一、SOFC与超声喷涂概述

固体氧化物燃料电池SOFC

– 第三代燃料电池,全固态结构,在600-1000°C高温下将化学能直接转化为电能

– 核心组件:阳极(Ni-YSZ)、电解质(YSZ/LSGM)、阴极(LSCF/LSM)

– 优势:高效率(>60%)、燃料多样、零污染、寿命长

超声喷涂原理

– 高频超声波振动(25-200kHz)将液体雾化成5-50μm均匀液滴

– 雾化后通过低压载气输送并精确沉积在基底上

– 非接触式喷涂,通过参数调控实现纳米至微米级涂层厚度

二、超声喷涂在SOFC中的应用

1、阴极涂层制备

– 催化剂喷涂:单步超声喷涂实现6-8wt%催化剂负载(传统需4次以上)

– 材料:LSCF、LSCo、PSCo等钙钛矿氧化物

– 案例:120kHz频率,单步喷涂LSCo至LSCF阴极,800°C下功率密度达0.88W/cm²

2、电解质薄膜沉积

– 致密电解质:LSGM、YSZ等,厚度5-20μm

– 优势:涂层均匀性>95%,针孔率低,显著降低离子传导阻力

– 案例:超声喷涂Gd-Yb-Bi-Ce-O(GYBC)缓冲层,800°C输出功率达2.32W/cm²

3、阳极功能层

– NiO-YSZ复合阳极:超声喷涂热解法制备,颗粒分散均匀、孔隙率高

– 纳米结构优化:提高燃料接触面积与抗积碳性能

4、其他应用

– 连接体涂层:涂覆Mn基氧化物提高抗氧化性

– 阻挡层:涂覆Ce基氧化物防止元素互扩散

三、超声喷涂对比传统工艺的优势

涂层质量:均匀度>95%,厚度误差<5%,降低局部电流密度不均,提高稳定性。

材料效率:利用率85-95%,传统仅20-30%,节约80%+贵金属催化剂成本。

精密控制:厚度20nm-数十μm连续可调,实现超薄电解质,降低欧姆损耗。

工艺简化:单步完成,减少50%+工序,缩短制造周期,降低设备投入。

能耗降低:比CVD/溅射低30-50%,降低生产能耗与成本。

典型工艺步骤

1. 浆料制备:将金属盐/氧化物(如硝酸镧、硝酸锶、硝酸钴等)溶解/分散于溶剂(水/醇类),添加螯合剂(如柠檬酸)与表面活性剂(如Triton X-100)

2. 基底预处理:

– 阳极/阴极支撑体脱脂、热处理

– 表面等离子体处理提高亲水性

3. 超声喷涂:

– 喷头以5-20cm/s速度扫描,层间干燥/热处理(通常400-600°C)

– 总厚度通过喷涂次数精确控制

4. 后处理:高温烧结(850-1000°C),形成致密/多孔功能层

总结

超声喷涂以其高精度、高均匀性、高材料利用率等优势,已成为SOFC制造中最具潜力的涂层技术之一。它不仅能显著提升电池性能与稳定性,还能降低材料与制造成本,加速SOFC的商业化进程。

– 适合的应用场景:高性能SOFC单电池、大面积/规模化生产、超薄电解质与精密功能层制备。

– 下一步建议:开展小批量试产,针对具体材料体系优化超声频率、浆料配方与烧结工艺,充分释放该技术在SOFC中的潜力。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。