超声波喷涂燃料电池传感器

在追求高效、清洁能源解决方案的时代,燃料电池传感器作为系统健康监测与控制的关键“神经末梢”,其性能与可靠性至关重要。制造这些精密传感器,尤其是其核心的催化层、电极和功能涂层,对工艺提出了严苛要求:均匀性、材料利用率、精细控制缺一不可。超声波喷涂技术凭借其独特优势,正成为这一领域备受瞩目的先进制造工具。

超声波喷涂的核心优势:精准与高效

1. 卓越的均匀性与一致性:超声波喷涂的核心在于利用高频振动(通常在20kHz至120kHz范围)将液体“撕裂”成极其细微且尺寸高度均一的雾化液滴。这种精细雾化能力,结合精确的运动控制平台,使得浆料或溶液能以高度可控的方式沉积在基底上。对于燃料电池传感器的催化层(常包含昂贵的铂族金属)和聚合物电解质膜涂层,这种均匀性至关重要,它直接决定了传感器的活性位点分布、反应速率一致性和最终信号输出的稳定性与可靠性。

2. 极高的材料利用率与成本效益:传统喷涂方式(如气压喷涂)常伴随严重的过喷现象,大量昂贵材料(如铂催化剂墨水、Nafion溶液)因未沉积到目标区域而浪费。超声波喷涂产生的液滴具有更低的动能和更好的方向性,显著减少了过喷和反弹,材料利用率可高达90%以上。这对于降低使用贵金属的传感器制造成本意义重大。

3. 优异的低流量与薄膜成型能力:超声波喷嘴无需依赖高气压即可实现精细雾化,使其在极低流量(低至微升级每分钟)下仍能稳定工作。这一特性使其成为喷涂超薄(可达亚微米级)、超低负载量涂层的理想选择。在制备燃料电池传感器的超薄催化层、微孔层或功能化修饰层时,这种对薄膜厚度的精准控制能力无可替代。

4. 温和处理,保护敏感材料:超声波雾化过程对液体施加的主要是高频振动能量,而非高压气体带来的剧烈剪切力。这种“温和”的特性,对于处理含有敏感生物分子(如某些生物燃料电池传感器中的酶)、易团聚纳米颗粒(如碳载体上的催化剂)或高分子聚合物(如离聚物溶液)的浆料/溶液尤为重要,能有效保持材料的活性与结构完整性。

5. 精确可控的工艺参数:喷涂速率、液滴尺寸、雾化模式等关键参数可通过调整超声波频率、振幅以及供液速率进行独立且精确的控制。这种高度的可控性为优化涂层性能(如孔隙率、导电性、离子传导率)和实现复杂的梯度涂层或多层结构提供了强大保障。

6. 环境友好性:由于主要依靠超声波能量雾化,通常可减少或完全不使用压缩空气作为雾化媒介,降低了压缩空气消耗及潜在的油水污染风险。同时,高材料利用率也意味着更少的废料和溶剂挥发(VOC),更符合绿色制造理念。

在燃料电池传感器制造中的关键应用

超声波喷涂系统在燃料电池传感器制造的多个核心环节发挥着关键作用:

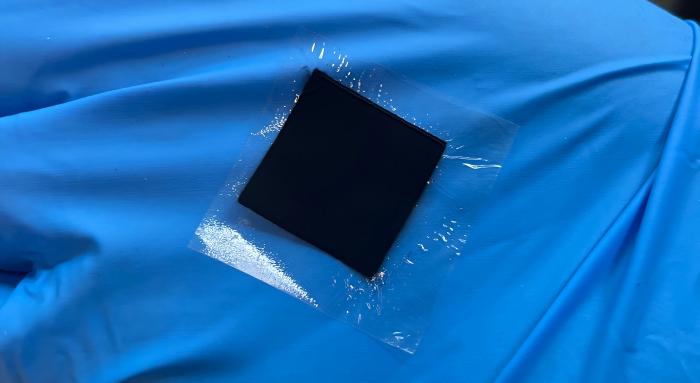

1. 催化剂涂层电极制备:这是其最核心的应用。将贵金属催化剂(Pt/C, Pt合金等)与离聚物(如Nafion)组成的墨水均匀、超薄地喷涂到气体扩散层或质子交换膜上,形成传感器的核心敏感电极,确保高催化活性和反应一致性。

2. 质子交换膜功能化涂层:在质子交换膜表面直接喷涂超薄离聚物层或催化剂层,用于优化膜电极界面接触、提升质子传导效率或构建特殊的限域传感结构。

3. 气体扩散层微孔层喷涂:将碳粉与疏水剂(如PTFE)的悬浮液均匀喷涂在气体扩散基底上,形成控制气体和水传输的微孔层,这对维持传感器内部适宜的反应环境至关重要。

4. 保护层与功能修饰层:喷涂抗毒化涂层、选择性渗透膜或生物活性层等,赋予传感器抗杂质干扰、目标物选择性识别或生物传感等特殊功能。

展望未来

随着燃料电池技术向更高效率、更长寿命、更广泛应用场景发展,对其内置传感器的精度、响应速度、稳定性和微型化要求也将持续提升。超声波喷涂技术凭借其在超薄均匀涂层制备、高价值材料节约、敏感材料兼容性以及工艺可控性方面的显著优势,已成为制造下一代高性能、高可靠性燃料电池传感器不可或缺的先进制造技术。它不仅是提升现有产品性能的利器,更是推动新型传感器设计和制造工艺创新的核心引擎,为燃料电池技术的智能化与普及化进程提供坚实的制造基础。

通过拥抱超声波喷涂技术带来的精准与高效,燃料电池传感器制造正迈向一个更可控、更经济、更绿色的未来,持续为清洁能源系统的稳定运行和智能管理提供强大的感知能力。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。