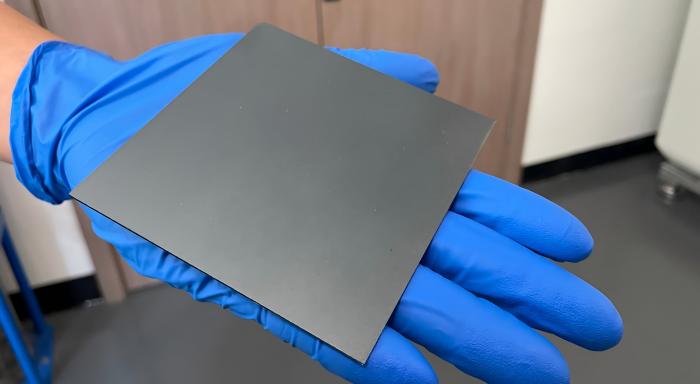

超声喷涂高导电薄膜

超声喷涂机在塑料薄膜上涂覆一层如石墨烯或铜的高导电薄膜

超声喷涂机凭借其雾化均匀、涂层致密、可控性强的优势,已成为在塑料薄膜等柔性基材上制备石墨烯、铜等高导电薄膜的关键技术之一。该技术能有效解决传统涂覆工艺(如刮刀涂布、浸涂)中涂层均匀性差、材料浪费多、对柔性基材损伤大等问题,广泛应用于柔性电子、电磁屏蔽、能源存储等领域。

超声喷涂机的核心原理与优势

超声喷涂(Ultrasonic Spraying)的核心是利用超声波振动能量将导电浆料(石墨烯浆料、铜浆料等)雾化成直径仅几微米至几十微米的均匀液滴,再通过低压气流将雾滴精准输送至塑料薄膜表面,经干燥 / 固化后形成导电薄膜。

相比传统涂覆的核心优势:

- 涂层均匀性极高:雾化液滴粒径分布窄(通常 5-50μm),涂层厚度偏差可控制在 ±5% 以内,避免传统工艺的 “条纹”“针孔” 缺陷。

- 低损伤柔性基材:雾化压力极低(0.01-0.1MPa),远低于高压喷涂,不会对 PET、PI、PP 等易变形塑料薄膜造成拉伸或破损。

- 材料利用率高:雾滴定向性好,飞溅少,材料利用率可达 80% 以上(传统喷涂仅 30-50%),尤其适合石墨烯、纳米铜等高价材料。

- 厚度精准可控:通过调节喷涂速度、浆料浓度、超声功率等参数,可实现 10nm-10μm 范围内的涂层厚度调控,满足不同导电需求。

- 低温兼容性:可配合常温干燥或低温固化工艺(如红外、UV 固化),避免塑料薄膜因高温产生收缩或降解。

完整涂覆工艺流程图

1、基材准备:裁剪塑料薄膜至目标尺寸,进行除尘处理(如真空吸除、离子风清洁)。

2、基材预处理:根据薄膜类型选择等离子体 / 化学蚀刻 / 底涂处理,处理后需在 1 小时内进行涂覆(避免表面能回落)。

3、浆料配制:

- 石墨烯:将石墨烯粉末与分散剂、溶剂混合,通过球磨 / 超声分散(20-60 分钟),形成均一浆料,过滤去除团聚颗粒。

- 铜:将纳米铜粉与粘结剂、抗氧化剂(如维生素 C)、溶剂混合,超声分散 30-40 分钟,控制浆料粘度在 50-200cP。

4、超声喷涂:

- 设定参数:超声功率 50-150W,喷涂速度 5-20mm/s,雾化气压 0.02-0.05MPa,液料流量 0.1-1mL/min。

- 基材温度:常温至 60℃(避免溶剂过快挥发导致涂层开裂)。

5、后处理:

- 石墨烯:60-120℃干燥 1-2 小时,若为氧化石墨烯需进一步热还原(150-300℃,惰性气氛)或化学还原(如氢碘酸处理)。

- 铜:80-120℃固化 1-3 小时,全程通 N₂保护,防止铜氧化。

6、性能检测:测试涂层的方阻(四探针法)、厚度(台阶仪)、附着力(划格法 / 胶带法)、柔韧性(弯折测试)。

应用场景与行业需求

柔性电子:在 PET/PI 薄膜上制备石墨烯导电膜,用于柔性显示屏、柔性触摸屏、可穿戴设备的电极。

电磁屏蔽:铜导电薄膜可用于电子设备外壳、通信电缆的屏蔽层,阻挡电磁干扰(EMI)。

能源存储:在塑料薄膜上涂覆石墨烯,作为超级电容器的柔性电极,或锂电池的集流体涂层(降低内阻)。

智能包装:将导电薄膜集成到塑料包装中,制成可检测温度、湿度的智能标签。

总之,超声喷涂技术为塑料薄膜的高导电涂覆提供了高效、精准的解决方案,随着材料工艺的优化和设备的升级,其在柔性电子等新兴领域的应用将持续扩大。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。