超声波喷涂绝缘陶瓷元件

超声波喷涂绝缘陶瓷元件 – 高质量绝缘涂层制备 – 驰飞超声波喷涂

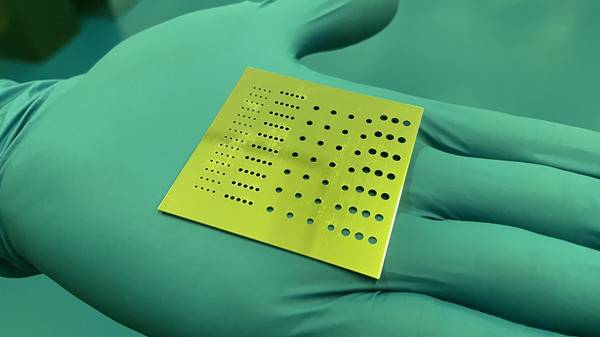

超声波喷涂技术在绝缘陶瓷元件的高质量绝缘涂层制备中具有独特优势,其核心在于通过精确控制微米级液滴的均匀沉积,形成无缺陷、高致密性的绝缘层,同时避免传统工艺(如刷涂、浸渍)中常见的厚度不均、气孔缺陷等问题。以下从材料体系、工艺优化、性能提升及应用场景等方面详细说明:

一、绝缘陶瓷涂层的材料体系设计

绝缘涂层的性能(介电强度、体积电阻率、热稳定性)直接取决于材料成分与微观结构,常用体系包括:

1. 主体绝缘陶瓷材料

– 氧化物陶瓷:

– 氧化铝(Al₂O₃):介电常数9-10,体积电阻率>10¹⁴Ω·cm,耐击穿电压>15kV/mm,常用于高频绝缘场景。

– 氧化锆(ZrO₂):兼具高绝缘性与抗热震性,断裂韧性5-12MPa·m¹/²,适用于高温环境(如800℃以下)。

– 氮化物陶瓷:

– 氮化铝(AlN):介电常数8.5,热导率高达170-320W/(m·K),适合高功率电子器件的绝缘散热一体化设计。

– 氮化硅(Si₃N₄):体积电阻率>10¹⁵Ω·cm,耐腐蚀性优异,可用于化工设备绝缘部件。

– 复合陶瓷:

采用纳米复合技术(如Al₂O₃-ZrO₂-Y₂O₃),通过晶粒细化(平均粒径<500nm)提升致密度,介电损耗可降低至10⁻⁴量级。

2.辅助功能相

– 粘结剂:

聚乙烯醇(PVA)、乙基纤维素(EC),添加量3%-8%(质量比),需通过超声分散确保均匀包裹陶瓷颗粒,避免团聚导致涂层开裂。

– 分散剂:

聚丙烯酸铵(NH₄PAA),用量0.5%-2%,调节浆料pH至8-10,通过静电排斥作用提升稳定性,浆料粘度控制在50-200mPa·s(25℃)。

– 低熔点玻璃相:

硼硅酸盐玻璃(软化点450-600℃),添加10%-20%可降低烧结温度,形成陶瓷-玻璃复合绝缘层,界面结合强度提升至50MPa以上。

二、超声波喷涂工艺关键控制点

1.基材预处理

– 表面清洁:

依次用乙醇、去离子水超声清洗10-15分钟,去除油脂与微尘;对于复杂结构元件,可采用等离子体处理(Ar气,功率100-300W,处理时间5-10分钟),使表面粗糙度Ra提升至0.2-0.5μm,增强机械咬合。

– 界面活化:

喷涂过渡层(如5%硅烷偶联剂乙醇溶液),干燥后形成20-50nm化学键合层,附着力提升3-5倍。

2. 喷涂参数优化

超声频率:40-120kHz ,频率越高,液滴粒径越小(5-20μm),涂层致密度提升,但雾化效率降低。

喷涂功率:50-200W, 功率决定雾化量,需与基材移动速度(5-20mm/s)匹配,避免局部积液。

载气压力:0.2-0.5MPa,压力过低导致液滴沉积不均,过高易产生飞溅;推荐采用脉冲式供气(频率1-5Hz)。

基材温度:50-120℃,预热可加速溶剂挥发,减少“咖啡环”效应,建议采用红外预热台,温度均匀性±2℃。

喷涂距离:10-30cm,距离过近易导致冲击缺陷,过远则液滴蒸发过度;最优距离对应液滴半干状态沉积。

3. 多层喷涂策略

– 梯度涂层设计:

底层采用粗粒径陶瓷粉(2-5μm)提高附着力,面层采用纳米级粉体(<100nm)填充孔隙,形成“粗糙基底-致密表层”结构,介电强度可提升20%-30%。

– 间隔干燥工艺:

每层喷涂后在60-80℃下干燥10-15分钟,避免溶剂残留导致烧结时产生气孔;总涂层厚度通过层数控制(单层厚度2-10μm)。

4. 高温烧结工艺

– 升温速率:

1-3℃/min(低温段<600℃),防止有机物挥发过快引起涂层开裂;高温段(>1000℃)可加快至5-10℃/min。

– 烧结温度与时间:

– 氧化铝涂层:1400-1600℃,保温2-4小时,致密度>95%,体积电阻率>10¹⁴Ω·cm。

– 氮化硅涂层:气压烧结(氮气压力1-3MPa),1800-2000℃,保温1-2小时,介电损耗<5×10⁻⁴。

– 气氛控制:

氮化物陶瓷需在氮气或氩气气氛中烧结,氧化物陶瓷可在空气气氛中进行,避免氧化还原反应影响绝缘性能。

三、典型应用场景

1. 电子封装绝缘基板

– 案例:5G基站射频模块氧化铝绝缘基板,采用超声波喷涂纳米Al₂O₃涂层(厚度20μm),介电常数9.2,介电损耗1.5×10⁻⁴,满足高频信号传输要求。

– 优势:相比传统流延法,涂层厚度误差<5%,生产效率提升3倍。

2. 高压电器绝缘部件

– 案例:110kV变压器用氮化硅绝缘套管,涂层介电强度25kV/mm,耐电弧侵蚀时间>120秒,通过IEC 60698-2标准测试。

– 工艺:多层喷涂(底层Si₃N₄粗粉+面层纳米Al₂O₃),梯度结构有效抑制沿面放电。

3. 航空航天耐高温绝缘件

– 案例:航空发动机传感器用氧化锆绝缘涂层,可在800℃长期工作,体积电阻率>10¹²Ω·cm,抗热震性(1000℃→水冷)循环50次无开裂。

– 创新:采用真空环境下超声波喷涂,避免空气中杂质污染,涂层致密度提升至99.2%。

四、技术发展趋势

1. 纳米复合涂层:

引入BN纳米片、SiO₂气凝胶等低介电材料,开发介电常数<3的超高频绝缘涂层,适配6G通信技术需求。

2. 智能化工艺控制:

集成在线监测系统(如激光粒度仪、红外热像仪),实时调整喷涂参数,实现涂层性能的闭环控制。

3. 环保型浆料开发:

水基绝缘浆料(替代有机溶剂)的固含量提升至50%以上,VOC排放降低90%,符合RoHS 3.0标准。

通过超声波喷涂技术的精准控制与材料创新,绝缘陶瓷元件的涂层性能已达到国际先进水平,未来在新能源、量子 computing 等前沿领域将发挥关键作用。

超声波喷涂技术用于半导体光刻胶涂层。与传统的旋涂和浸涂工艺相比,它具有均匀性高、微观结构良好的封装性和可控制的涂覆面积大小等优点。在过去的十年中,已经充分证明了采用超声喷涂技术的3D微结构表面光刻胶涂层,所制备的光刻胶涂层在微观结构包裹性和均匀性方面都明显高于传统的旋涂。

超声波喷涂系统可以精确控制流量,涂布速度和沉积量。低速喷涂成形将雾化喷涂定义为精确且可控制的模式,以在产生非常薄且均匀的涂层时避免过度喷涂。超声喷涂系统可以将厚度控制在亚微米到100微米以上,并且可以涂覆任何形状或尺寸。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。