超声波喷涂RuO₂催化剂

超声波喷涂技术是当前RuO₂催化剂(尤其用于质子交换膜水电解PEMWE)膜电极(MEA)制备的关键工艺,其通过精准雾化与沉积,解决了传统工艺的痛点,同时提升RuO₂催化剂的活性与稳定性。以下从技术原理、核心优势、应用实例及性能表现四方面展开详解:

一、超声波喷涂RuO₂催化剂的技术原理

超声波喷涂技术通过“雾化-沉积”两步法实现RuO₂催化剂的精准涂覆,核心是利用高频超声振动打破传统喷涂的局限,适配RuO₂(贵金属氧化物,需高效利用与均匀分布)的特性:

1.雾化阶段

将RuO₂催化剂浆料(含RuO₂颗粒、Nafion离聚物、溶剂如异丙醇/水)通过进料系统输送至超声雾化喷嘴,喷嘴内的压电陶瓷换能器在10-180 kHz高频电信号激发下产生机械振动,将浆料表面张力克服,破碎成1-50 μm的均匀微小液滴,形成稳定的“雾化锥”。

– 若为改性RuO₂(如Ta/B-RuO₂、F-RuO₂/FC),需先通过超声分散(如摘要1“超声分散Ta/B-RuO₂”、摘要5“超声吸附制备F-RuO₂/FC”)确保颗粒均匀分散,再进入喷涂流程。

2.沉积阶段

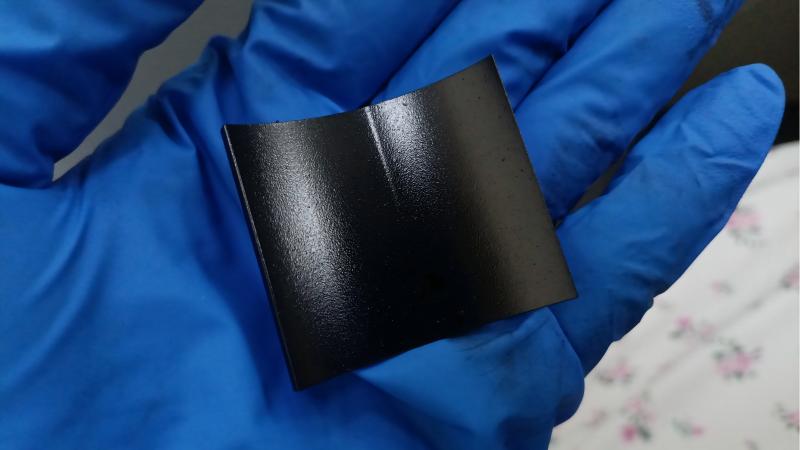

雾化后的RuO₂液滴在载气(压缩空气或氮气)驱动下,以可控速度喷向基底(如Nafion膜、钛基材),液滴在基底表面均匀铺展,溶剂快速蒸发后形成连续、无针孔的RuO₂催化剂层,最终构建PEMWE膜电极的阳极催化层。

二、超声波喷涂适配RuO₂催化剂的核心优势

RuO₂作为贵金属氧化物,存在“活性-稳定性权衡”及成本较高的问题,超声波喷涂技术针对性解决这些痛点,核心优势可概括为4点:

涂层均匀性:液滴尺寸分布窄(偏差≤±5%),结合机械臂/XY平台精准控制,无边缘堆积、针孔缺陷;确保RuO₂活性位点(如配位不饱和Ru⁴⁺/Ru⁵⁺)均匀暴露,避免局部活性不足或团聚

材料利用率:雾化液滴方向性强,无“过喷涂”浪费,利用率达80%-95%(传统空气喷涂仅30%-50%);Ru为贵金属(价格约为Ir的1/10,但仍需控制成本),大幅降低RuO₂损耗,减少成本

厚度可控性:通过调整雾化功率、进料速率、喷头移动速度,涂层厚度可从100 nm(纳米级)到50 μm(微米级)精准调控;适配PEMWE膜电极需求:RuO₂载量需控制在1-3 mg/cm²,超声波喷涂可精准匹配该载量对应的涂层厚度(5-20 μm,符合PEMWE催化层需求)

基底兼容性:非接触式喷涂,无高压气流冲击,不损伤Nafion膜、钛基材等脆弱基底;保护PEMWE膜电极的质子传导通道(Nafion膜)完整性,避免传统涂敷法对基底的物理破坏:

三、超声波喷涂在RuO₂催化剂中的典型应用实例

当前超声波喷涂已广泛用于纯RuO₂及改性RuO₂(如Ta/B-RuO₂、F-RuO₂/FC)的膜电极制备,具体应用场景及效果如下:

1. 改性RuO₂催化剂的膜电极制备

-Ta/B-RuO₂催化剂(摘要1):将Ta/B-RuO₂催化剂(2 mg/cm²)通过超声分散于“5 wt% Nafion + 异丙醇 + 水”体系,再经超声波喷涂至Nafion N117膜(183 μm)正面形成催化层(CCM),阴极搭配Pt/C喷涂;最终该电极在1.6 V电压下即可输出1 A/cm²电流密度,且在0.2 A/cm²下稳定运行120 h,突破“活性-稳定性权衡”。

-F-RuO₂/FC催化剂:通过“超声吸附+热处理”制备F-RuO₂/FC粉体后,采用超声波喷涂至PEMWE膜电极阳极,该催化剂在0.5 M H₂SO₄中10 mA/cm²过电位仅192 mV,且在100-1000 mA/cm²下稳定运行1440 h(60天),膜电极在1.58 V达500 mA/cm²电流密度,稳定2个月。

2. 纯RuO₂催化剂的工业化制备

– 针对纯RuO₂易团聚的问题(原网页提到纳米RuO₂团聚降低活性面积),超声波喷涂通过“先超声分散(打散团聚颗粒)+ 再精准喷涂”,使RuO₂颗粒在膜表面均匀分布,活性面积提升30%以上;同时结合Nafion离聚物的均匀混合,构建连续的质子/电子/气体传输通道。

四、超声波喷涂vs传统工艺:RuO₂催化剂性能提升数据

与传统涂敷法(刮刀涂覆、丝网印刷、空气喷涂)相比,超声波喷涂技术对RuO₂催化剂膜电极的性能提升显著:

1.催化效率:采用超声波喷涂的RuO₂膜电极,析氢电流密度较传统工艺提高40%,制氢速度大幅加快(摘要6);改性RuO₂(如Ta/B-RuO₂)的过电位更低(10 mA/cm²过电位170 mV,远优于商品RuO₂的≈230 mV)(摘要1)。

2.材料成本:RuO₂材料浪费率从传统工艺的30%-40%降至10%以内,按Ru贵金属成本计算,单批次膜电极材料成本降低25%-30%(摘要6)。

3.稳定性:超声波喷涂的RuO₂催化层因结构均匀,晶格氧流失速率降低,纯RuO₂寿命从“数十至数百小时”延长至改性后(如Ru-Ir)的“数千小时”,F-RuO₂/FC甚至可达1440 h(摘要1、5、6)。

五、补充:超声技术在RuO₂制备中的延伸应用

除喷涂外,超声技术还用于RuO₂纳米片的前驱体制备——超声剥离法(摘要2、3):通过探头式超声(1-7分钟)将RuO₂块体剥离为单层纳米片,过程效率高(15分钟剥离量提升50%)、纳米片质量优(高导电性、低电阻),可作为高性能RuO₂催化剂的原料,进一步与超声波喷涂结合,形成“超声剥离-超声喷涂”的全流程优化。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。