极片涂布工艺揭秘 : 从浆料到极片的电池制造核心技术

一、工艺概述:涂布为何是电池制造的关键环节?

极片涂布工艺是把电池浆料(包含活性物质、导电剂、粘结剂与溶剂)均匀涂抹在集流体(铜箔或铝箔)表面的关键步骤,最终形成正负极极片。以能量密度达 360Wh/kg 的电池为例,涂布面密度的误差必须控制在 ±1% 范围内,否则会引发一系列问题:

能量密度下降:涂层厚度不均会造成电芯局部容量失衡;循环寿命缩短:厚涂层区域易出现析锂现象,薄涂层区域则可能过充,增加热失控风险;一致性变差:影响电池模组并联使用时的性能匹配度。

二、核心流程:从浆料制备到干燥成型的三大环节

涂布前处理:集流体与浆料的精密准备

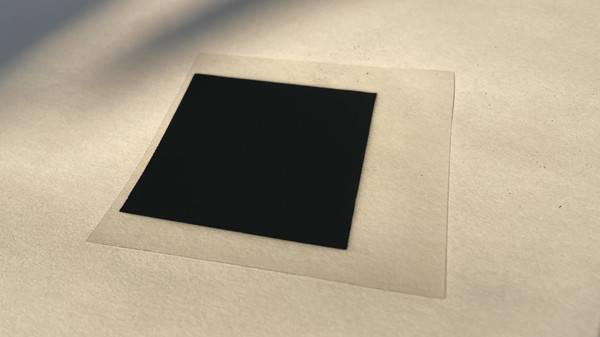

集流体处理:铜箔或铝箔需经过电晕处理以增强表面能(铝箔表面张力需达到 38mN/m 以上),通过辊压整平消除微米级褶皱,保障涂布基底的平整度。

浆料调配:以磷酸铁锂正极浆料为例,需按 “活性物质:导电剂:粘结剂 = 96:2:2” 的比例混合,在双行星搅拌机中以 200rpm 的转速分散 3 小时,最终浆料粘度需稳定在 5000-8000cP(25℃),防止出现絮凝状团聚。

涂布作业:狭缝模头的微米级控制与超声涂布技术

涂布方式对比中,关键参数包括:模头间隙通常设为涂层厚度的 1.5 倍(如目标厚度 100μm 时,间隙设为 150μm);浆料压力需控制在 0.2-0.5MPa,压力波动需小于 0.01MPa,否则会产生条纹状缺陷;涂布速度与烘干温度需联动配合,如 10m/min 的速度对应 120℃的三段式烘干(预热区 – 恒速区 – 冷却区)。

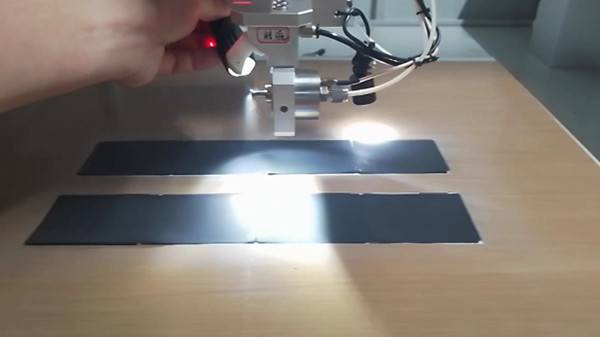

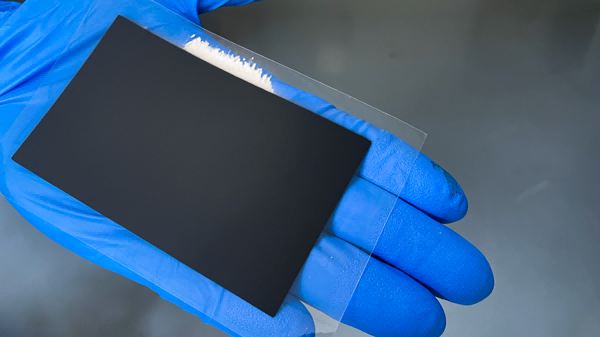

超声涂布极片技术是近年来的重要突破,其通过 20-40kHz 高频振动使浆料在涂布过程中保持高度分散状态,能有效打破颗粒团聚,使涂层厚度均匀性较传统工艺提升 15% 以上,尤其适用于高粘度浆料的涂布作业。

干燥与后处理:溶剂挥发与结构定型

三段式烘干工艺:预热区(60-80℃)可快速蒸发溶剂表层,避免 “结皮” 现象;恒速区(100-120℃)通过热风对流蒸发内部溶剂,使残留溶剂含量低于 0.1%;冷却区(≤40℃)能防止极片因温差出现卷曲,平整度控制在 ±0.5mm/100mm。

辊压整形:涂布后的极片需经过冷辊压(压力 5-10t)提升压实密度(三元正极目标压实密度 3.8g/cm³),同时消除微观孔隙,提高离子传导效率。

三、技术难点:量产中常见的三大涂布缺陷及解决方案

厚度不均:“条纹状” 缺陷

成因:模头堵塞、浆料粘度波动、涂布速度突变

解决方案:采用在线激光测厚仪(精度 ±0.5μm)实时监测,超差时自动触发浆料流量补偿;浆料桶配置恒温搅拌装置(温度波动≤±0.5℃),避免粘度因温度变化产生漂移。

边缘卷边:涂层边缘上翘

成因:边缘溶剂挥发过快,导致涂层收缩应力不均

解决方案:在模头边缘设置气流缓冲槽,将边缘风速降低 15-20%;采用边缘留白技术(边缘 5mm 不涂布),避免卷边影响电芯装配。

颗粒团聚:涂层表面凸点

成因:浆料分散不充分、过滤精度不足

解决方案:浆料过筛采用 500 目金属网(孔径 25μm),配合磁性过滤器吸附金属杂质;涂布前进行粒度分布检测(D50 需控制在 5-8μm),超差批次直接报废。

四、工艺革新:从传统涂布到智能涂布的技术升级

狭缝模头智能化

引入 AI 视觉检测系统,通过 1000 万像素工业相机实时识别涂层缺陷,结合机器学习算法预测模头堵塞概率,将维护周期从 8 小时延长至 16 小时。

数字孪生模拟

借助专业仿真软件建立涂布过程仿真模型,输入浆料粘度、模头压力等参数,可提前预测涂层干燥后的收缩率(预测误差<3%),减少试错成本。

水基涂布技术

替代传统 NMP 溶剂,采用水系浆料(粘结剂更换为 CMC+SBR 体系),能耗降低 30%,同时解决 NMP 回收难题,已在磷酸铁锂电池中实现量产应用。

超声涂布推广

超声涂布技术通过高频振动优化浆料流变性,在高镍三元电池生产中可使涂层致密度提升 8%,目前已在多家电池企业的中试线应用,预计 2025 年实现大规模量产。

五、行业实践:高能量密度电池的涂布工艺案例

某动力锂电池企业在 360Wh/kg 电池量产中,通过以下优化使涂布良率提升至 99.5%:

模头设计:采用双进料口模头,浆料流速均匀性提升 20%;

在线校正:配置 ±0.1μm 精度的伺服液压调节系统,实时补偿涂布厚度波动;

环境控制:涂布车间湿度控制在 20±5% RH,温度 25±1℃,避免温湿度波动影响浆料流平性;

超声辅助:在浆料输送管道加装超声波振动装置,使颗粒团聚率降低 40%。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。