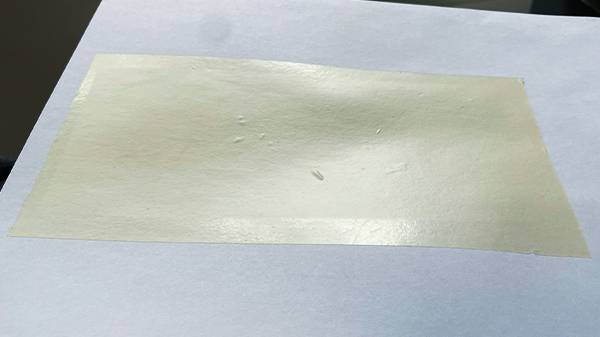

薄膜涂布中为什么会产生橘皮纹

在塑料薄膜涂布行业,精心调配的涂料和调试好的设备,最终却产出布满橘皮纹的成品膜,无疑是巨大的挫败。这绝非仅仅是外观问题——它直接损害产品光学性能,干扰后续复合或印刷工序,甚至导致客户退货。橘皮纹堪称生产中的“质量噩梦”和“成本杀手”。本文将深入剖析这一顽疾,从微观到宏观,探寻解决之道。

橘皮纹的成因探析

微观层面:

1. 表面张力差异: 湿涂层中溶剂挥发速率不均(如边缘、薄区比中心、厚区挥发快),会导致这些区域涂料浓度上升,局部表面张力增大。液体具有从低表面张力区域(如涂层厚、溶剂多)向高表面张力区域(如挥发快、浓度高)流动的特性,以平衡张力差。这种回流正是橘皮波纹的微观起源。

2. 挥发速率不均的加剧作用: 溶剂挥发过快或环境温湿度剧烈波动,会使涂层表面迅速固化形成“皮膜”,内部溶剂需冲破此膜逸出,可能导致表层收缩不均,诱发褶皱。复杂溶剂组分(如快干与慢干溶剂混合)挥发时更容易产生显著浓度差和张力梯度,加剧流动混乱。

3. 流平动力不足: 涂料粘度过高或流平时间过短(如涂布速度过快),其分子难以在固化前充分流动以抹平张力差造成的凹凸。高粘度如同限制了涂料的“流动性”。

宏观层面:

1. 涂布操作影响:

涂布量波动: 计量设备(如网纹辊、刮刀)磨损、堵塞或设定不当,导致局部上料不均。过薄区域易固化收缩,过厚区域则易流挂,共同诱发橘皮。

基材问题: 薄膜基材表面张力不均、存在微小污染或平整度差,会破坏涂料铺展的连续性,导致局部不润湿或堆积。

2. 干燥工艺缺陷:

温场不均: 烘箱内温度分布不均或风口设计不合理,造成涂层不同位置固化速率差异过大。

风速不当: 风速过高会强力扰动湿膜表面,诱发波纹;风速过低则可能导致溶剂蒸汽滞留,影响挥发均匀性。

3. 涂料配方问题:

流变特性不佳: 缺乏合适的流变助剂,或树脂、溶剂体系搭配不当,导致涂料在高剪切后粘度过快恢复,流平窗口期过短。

溶剂匹配失误: 溶剂挥发梯度不合理或与树脂相容性差,易造成张力梯度问题或局部析出。

避免橘皮纹的关键措施

1. 优化涂料配方:

添加高效流平剂: 显著降低并均一化涂料表面张力,抵抗张力梯度。添加量需经严格测试。

科学设计溶剂体系: 采用“快-中-慢”混合溶剂策略,确保挥发平缓、梯度合理。必要时引入适量高沸点溶剂。

调节流变性: 通过助剂调整涂料粘度,确保其在高剪切后能适度恢复,拥有足够流平时间。

2. 精控涂布工艺:

确保基材质量: 严格监控薄膜表面处理效果,保持其洁净度与平整度。

维护涂布单元: 定期检查清洁涂布辊、刮刀,杜绝磨损或堵塞。精确设定并监控涂布间隙与压力。

调整涂布参数: 在满足生产需求前提下,适当提高涂布湿膜厚度或适度降低线速度,延长流平时间。

3. 优化干燥条件:

保证温度均匀性: 定期校准烘箱温度传感器,优化风道设计,确保温场均匀。采用分区精确控温。

控制风速与风量: 避免热风直吹湿膜。采用“低风速、高风量”模式,或安装气流导向装置,使热风均匀柔和作用于膜面。

实施梯度升温: 烘箱设置由低到高的合理温度梯度,避免湿膜入口处表干过快。

4. 严控环境: 维持涂布车间恒温恒湿,减少环境波动对溶剂挥发和涂料流变性的干扰。

结语与前沿技术

橘皮纹作为塑料薄膜涂布中的常见挑战,其成因涉及微观物理作用与宏观工艺控制的方方面面。唯有深入理解其形成机制,对配方、工艺、设备、环境进行系统性精细调控,才能有效克服这一难题,获得光洁平整的涂层。

值得注意的是,超声波涂覆技术正展现出其在解决橘皮纹方面的独特优势。该技术利用高频超声波振动作用于涂料或涂布系统。其核心机理在于:

促进微观混合与均质化: 超声波产生的空化效应和强烈声流能有效打破涂料团聚,使成分(尤其是流平剂等关键助剂)分布更均匀,显著减少局部表面张力差异。

降低有效粘度与增强流平性: 声波能量能暂时降低涂料的表观粘度,大幅提升其流平能力,使涂层在固化前更易消除微小波纹和不平整。

改善基材润湿: 超声波能量有助于提升涂料对基材的润湿性,减少因润湿不良导致的缺陷。

应用超声波涂覆技术,能从根本上抑制橘皮纹产生的关键诱因——表面张力梯度和流平动力不足,为获得更高品质的涂膜表面提供了强有力的技术支撑,代表着工艺优化的重要方向。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。