导丝涂层工艺全面解析 : 核心技术、应用挑战与未来趋势

导丝是介入医疗器械的核心组件(如心血管、神经、泌尿外科介入手术),其表面涂层直接决定了导丝的生物相容性、润滑性、抗血栓性、抗菌性及使用寿命。导丝涂层工艺是通过特定技术在导丝基材(多为不锈钢、镍钛合金)表面形成功能化薄膜的过程,需兼顾 “性能达标” 与 “临床安全”,核心是实现涂层与基材的牢固结合、均匀覆盖及功能持久稳定。

一、导丝涂层工艺的核心目标

在设计涂层工艺前,需明确临床对导丝的核心需求,这些需求直接决定涂层的功能定位:

- 生物相容性:避免涂层与人体组织 / 血液发生免疫排斥或细胞毒性;

- 低摩擦润滑性:减少导丝在血管、输尿管等腔道内的推进阻力,降低对组织的损伤;

- 抗血栓性:防止血液在导丝表面凝固形成血栓(尤其心血管介入导丝);

- 抗菌性:降低手术中导丝引发局部感染的风险(如泌尿外科导丝);

- 耐腐蚀性与耐磨性:保护基材(如镍钛合金)不被体液腐蚀,避免涂层脱落产生微粒污染。

二、导丝涂层的核心工艺流程

导丝涂层需经过 “预处理 – 制备 – 固化 – 后处理 – 检测” 5 个关键步骤,每个环节均需严格控制参数以保证涂层质量:

1. 基材预处理:确保涂层与基材的牢固结合

导丝基材(不锈钢、镍钛合金)表面通常存在油污、氧化层或杂质,若不处理会导致涂层附着力差、易脱落。此阶段核心是清洁表面 + 提升表面活性,常见方法包括:

- 化学清洁:先使用碱性溶液(如氢氧化钠溶液)去除表面油污,再用酸性溶液(如硝酸)清除基材表面的氧化层,最后通过去离子水超声清洗,确保表面无化学试剂残留;

- 物理粗化:通过喷砂(采用细石英砂)、电解抛光或激光微刻等方式,在基材表面构建微纳级粗糙结构(粗糙度 Ra 控制在 0.1-1μm),以此增大涂层与基材的接触面积,提升初步结合能力;

- 表面活化:采用等离子体处理(如氧等离子体)或硅烷偶联剂改性,在基材表面引入羟基(-OH)、氨基(-NH₂)等活性基团,增强基材与涂层材料之间的化学键合能力,进一步提升涂层附着力。

2. 涂层制备:根据材料特性选择工艺

涂层制备是核心环节,需根据涂层材料(如聚合物、金属、陶瓷)的物理化学性质,选择适配的涂覆技术,确保涂层均匀、厚度可控(通常为 0.1-10μm)。常见工艺如下:

- 浸涂法:将预处理后的导丝完全浸入涂层溶液中,之后以匀速缓慢提拉导丝,利用溶液的表面张力在导丝表面自然形成薄膜。该工艺适用于亲水聚合物(如 PVP、PEG)及肝素等材料,其优势在于设备结构简单、生产成本低,且能适配长细规格导丝的均匀涂覆;但局限性是涂层厚度难以精准控制,易受提拉速度、溶液粘度等因素影响。

- 传统喷涂法:通过高压喷枪将涂层浆料(如 PTFE 乳液)雾化成微小颗粒,再将雾化后的颗粒喷射到导丝表面形成涂层。该工艺适用于氟聚合物(PTFE)、耐磨陶瓷等材料,具有涂层厚度可控、适合大面积涂覆的优势;但在雾化过程中易产生气泡,需严格控制雾化粒径以避免涂层缺陷。

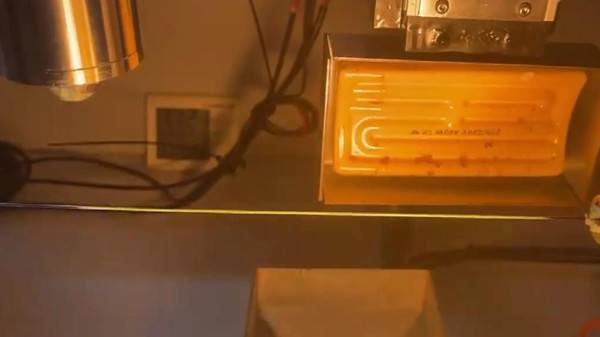

- 超声波喷涂法:作为喷涂工艺的进阶技术,其核心是通过高频机械振动(15-120kHz)实现涂层浆料的雾化与涂覆。首先通过精密蠕动泵将涂层浆料(如肝素溶液、纳米银抗菌浆料)以恒定流速(0.1-5mL/min)输送至超声波雾化头,雾化头内的压电陶瓷换能器将电能转化为高频机械振动,使浆料在雾化头尖端形成 “微米级液膜” 并撕裂为均匀雾滴(粒径 5-50μm),最后在惰性气体(如氮气)辅助下,将雾滴定向输送至匀速旋转的导丝表面(转速 500-2000r/min),实现低动能精准沉积。该工艺适用于热敏感材料(如肝素)、含纳米颗粒的抗菌材料(如纳米银浆料)及低粘度润滑材料(如改性 PTFE 乳液),具有涂层均匀性高(厚度偏差≤5%)、附着力强(比传统喷涂提升 30-50%)、材料利用率高(浪费率<10%)、无高温损伤的优势;但不适用于高粘度(>1000cP)或含大颗粒(>100nm)的浆料,易导致雾化头堵塞。

- 物理气相沉积(PVD):在真空环境中,通过溅射、蒸发等方式将涂层材料(如 TiN、DLC)转化为气态或等离子态,再让这些粒子沉积到导丝表面形成涂层。该工艺适用于类金刚石涂层(DLC)、金属氮化物等材料,涂层致密性高、与基材结合力强且耐磨性优异;但设备成本高,更适合小批量高精度生产场景。

- 化学气相沉积(CVD):将气态前驱体(如甲烷)通入反应腔,前驱体在导丝基材表面发生化学反应,生成固态涂层(如 DLC、碳化硅)。该工艺适用于类金刚石涂层(DLC)、碳化硅等材料,涂层均匀性好,可覆盖导丝复杂形状;但需在高温环境下进行反应,可能影响基材的力学性能(如镍钛合金的形状记忆效应)。

- 溶胶 – 凝胶法:先将涂层前驱体(如羟基磷灰石溶胶)涂覆在导丝表面,再经过干燥、烧结等步骤,使前驱体转化为凝胶态涂层。该工艺适用于生物陶瓷(羟基磷灰石)、抗菌涂层等材料,具有涂层成分易调控、生物相容性好的优势;但在烧结过程中,涂层易因水分蒸发出现收缩开裂问题。

- 化学接枝法:需先对导丝基材进行表面活化(如等离子体处理),再通过特定化学反应将功能分子(如肝素、抗菌肽)直接接枝到基材表面形成涂层。该工艺适用于抗血栓涂层(肝素)、抗菌涂层(抗菌肽)等材料,涂层与基材结合紧密,不易脱落且功能持久;但反应条件苛刻,需严格控制温度、光照等参数(如避光、恒温环境)。

3. 固化 / 干燥:让涂层稳定附着

涂覆后的涂层需通过固化或干燥去除溶剂、增强结构稳定性,具体方法需根据涂层材料特性选择:

- 热固化:适用于热塑性聚合物(如 PTFE),将涂覆后的导丝放入 150-300℃烘箱中加热,使涂层熔融定型,增强结构稳定性;

- 紫外(UV)固化:适用于含光敏剂的涂层(如亲水聚合物),通过波长 200-400nm 的 UV 光线照射,引发涂层内的聚合反应,实现快速固化(时间几秒到几分钟);

- 电子束(EB)固化:适用于对热敏感的涂层(如肝素涂层),利用电子束的能量引发涂层分子交联反应,无需高温环境,固化效率高;

- 冷冻干燥:适用于含水溶胶涂层(如羟基磷灰石溶胶),在低温真空环境中直接去除涂层内的水分,避免传统干燥导致的涂层收缩。

4. 后处理与检测:确保质量达标

- 后处理:通过细砂纸打磨或抛光轮抛光,去除涂层表面的毛刺、气泡等缺陷;对于对性能要求较高的导丝,可采用 “底层 + 功能层” 的二次涂覆方式,先涂覆底层增强附着力,再涂覆功能层实现特定性能(如抗血栓、润滑)。

- 质量检测:是保障临床安全的关键环节,需覆盖以下核心指标:

– 涂层厚度检测:采用激光测厚仪或扫描电镜(SEM)测量涂层厚度,确保厚度均匀(误差≤10%);

– 附着力测试:通过划格法(用刀片在涂层表面划十字格)或拉伸测试,评估涂层是否脱落,要求附着力≥5MPa;

– 生物相容性测试:通过细胞毒性试验(如 MTT 法)检测涂层对细胞的毒性、溶血试验(要求溶血率≤5%)检测对血液的影响、致敏试验评估免疫反应,验证涂层生物安全性;

– 功能测试:通过摩擦系数测量仪检测润滑性(要求摩擦系数≤0.1)、通过凝血时间检测评估抗血栓性、通过抑菌圈试验验证抗菌性,确保涂层功能达标。

三、常见导丝涂层类型及工艺选择

不同临床场景对导丝涂层的功能需求不同,需针对性匹配涂层材料与制备工艺:

- 润滑涂层:典型材料为 PTFE(聚四氟乙烯)、PEG(聚乙二醇),优选浸涂法、传统喷涂法或超声波喷涂法,主要应用于心血管导丝、输尿管导丝,通过低摩擦特性减少导丝在腔道内的推进阻力,降低组织损伤风险;

- 抗血栓涂层:典型材料为肝素、低分子肝素,优选化学接枝法或 “浸涂 + UV 固化” 组合工艺,应用于冠状动脉导丝、透析导管导丝,通过肝素的抗凝特性防止血液在导丝表面凝固形成血栓;

- 生物相容涂层:典型材料为羟基磷灰石、钛基涂层,优选溶胶 – 凝胶法、物理气相沉积(PVD),适用于骨科介入导丝、长期植入导丝,通过良好的生物相容性减少人体对涂层的免疫排斥;

- 耐磨 / 耐腐蚀涂层:典型材料为类金刚石涂层(DLC)、TiN(氮化钛),优选物理气相沉积(PVD)、化学气相沉积(CVD),应用于神经介入导丝(需反复推进),通过高耐磨性和耐腐蚀性延长导丝使用寿命,避免基材被体液腐蚀;

- 抗菌涂层:典型材料为银离子、抗菌肽,优选浸涂法、化学接枝法或超声波喷涂法,适用于泌尿外科导丝、腹腔介入导丝,通过银离子或抗菌肽的抑菌作用,降低手术中局部感染的风险。

四、导丝涂层工艺的关键技术挑战

- 细径导丝的均匀涂覆:导丝直径通常为 0.1-1mm,传统喷涂法易因雾化范围难控制导致 “两端厚、中间薄” 的问题,需采用高精度浸涂(控制提拉速度 0.1-1mm/s)或环形 PVD 设备、超声波喷涂法(精准控制雾化范围与导丝转速),确保涂层均匀覆盖;

- 涂层与基材的结合力平衡:镍钛合金基材具有形状记忆效应,在弯曲过程中易产生形变,若涂层弹性不足易开裂,需通过工艺调控(如 DLC 涂层硬度控制在 10-20GPa)或基材预处理(如等离子体活化),在保证涂层性能的同时提升弹性,避免弯曲开裂;

- 功能持久性:部分涂层(如润滑涂层)在体液冲刷下易磨损或脱落,需通过 “多层涂覆 + 交联改性”(如在 PTFE 涂层中添加纳米颗粒增强附着力)提升耐用性,确保涂层在手术全程保持稳定性能;

- 规模化生产一致性:批量生产中,温度、湿度、涂覆速度等参数波动(如 UV 固化的照射强度变化)易导致批次间涂层质量差异,需建立自动化生产系统(如恒温恒湿车间、参数实时监控装置),严格控制工艺参数波动范围,保障批次一致性。

五、发展趋势

- 多功能复合涂层:开发 “润滑 + 抗血栓 + 抗菌” 等多层复合涂层,满足复杂临床需求(如神经介入导丝需同时具备低摩擦、防血栓、防感染性能),通过层间界面改性提升各层结合力,避免分层脱落;

- 纳米涂层技术:将纳米颗粒(如纳米银、纳米羟基磷灰石)融入涂层,提升涂层性能 —— 例如纳米银抗菌涂层的抗菌效率是传统银涂层的 5-10 倍,纳米羟基磷灰石涂层可进一步增强生物相容性;

- 绿色工艺:研发低溶剂、低能耗的涂覆技术,如水性 PVD(以水为分散介质)、常温 CVD(降低反应温度),减少生产过程中的溶剂挥发与能源消耗,降低环境污染;

- 智能响应涂层:开发温度 /pH 响应型涂层,例如在体温(37℃)或病变部位酸性环境下,涂层自动释放抗菌剂或抗凝剂,进一步提升临床适用性与治疗精准度。

综上,导丝涂层工艺是 “材料科学、机械工程、生物医学” 的交叉领域,需根据临床需求精准匹配材料与工艺,同时通过严格的质量控制确保安全性与可靠性,是介入医疗器械研发的核心技术之一。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。